2027年,陶瓷基板预计将达百亿美元规模

高端陶瓷基板属于超小型片式元件的载体材料,其具备优异的热性能、微波性能、力学性能以及可靠性高等优点,被广泛应用于移动通信、计算机、家用电器及汽车电子等领域。

随着我国半导体、5G、新能源汽车、电子功率器件、IGBT及大功率LED等行业高速发展,对高性能和高导热陶瓷基板的需求也越来越大。其中,氮化铝、氮化硅、氧化铝、氧化锆增韧氧化铝等各类基板及陶瓷覆铜板在许多关键领域和新型产业中成功应用,成为半导体功率器件主要封装材料,市场前景广阔。GII报告显示,预测陶瓷基板的全球市场在2020年~2027年间将以6%的年复合成长率成长,2027年之前将达到100亿美元。

陶瓷基板种类及其特点

现阶段的陶瓷散热基板种类主要有较为普遍的HTCC、LTCC、DBC、DPC以及新兴的DBA、AMB。

LTCC(Low-Temperature Co-fired Ceramic)

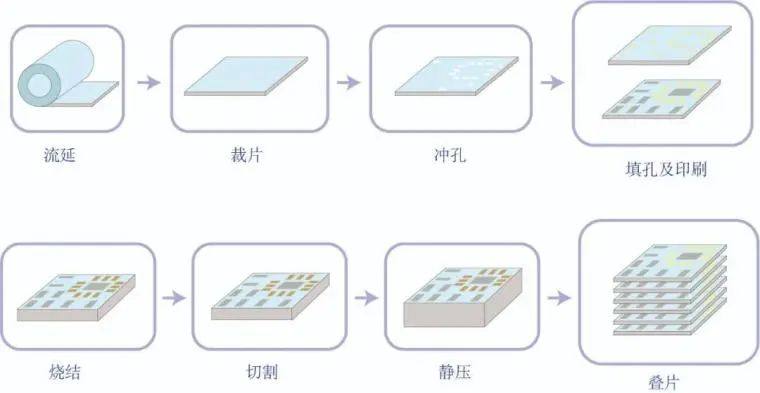

LTCC称为低温共烧多层陶瓷基板,此技术须先将无机的氧化铝粉与约30%~50%的玻璃材料加上有机黏结剂,使其混合均匀成为泥状的浆料,接着利用刮刀把浆料刮成片状,再经由一道干燥过程将片状浆料形成一片片薄薄的生胚,然后依各层的设计钻导通孔,作为各层讯号的传递,LTCC内部线路则运用网版印刷技术,分别于生胚上做填孔及印制线路,内外电极则可分别使用银、铜、金等金属,最后将各层做叠层动作,放置于850~900℃的烧结炉中烧结成型,即可完成。

LTCC现已广泛应用于各种制式的手机、汽车、蓝牙、GPS模块、WLAN模块、WIFI模块等;此外,由于LTCC器件具有密封性能优、耐高温和抗振动等性能优势,而应用在汽车发动机控制ECU模块、制动防抱死ABS模块和各类传感器模块中。

HTCC(High-Temperature Co-fired Ceramic)

HTCC又称为高温共烧多层陶瓷,生产制造过程与LTCC极为相似,主要的差异点在于HTCC的陶瓷粉末并无加入玻璃材质,因此,HTCC的必须在高温1300~1600℃环境下干燥硬化成生胚,接着同样钻上导通孔,以网版印刷技术填孔与印制线路。因其共烧温度较高,使得金属导体材料的选择受限,其主要的材料为熔点较高但导电性却较差的钨、钼、锰等金属,最后再叠层烧结成型。

HTCC基板可应用于对热稳定性、基体机械强度、导热性、密封性、可靠性要求较高的大功率封装领域。目前已应用于高频无线通信领域、航空航天、存储器、驱动器、滤波器、传感器以及汽车电子等领域。

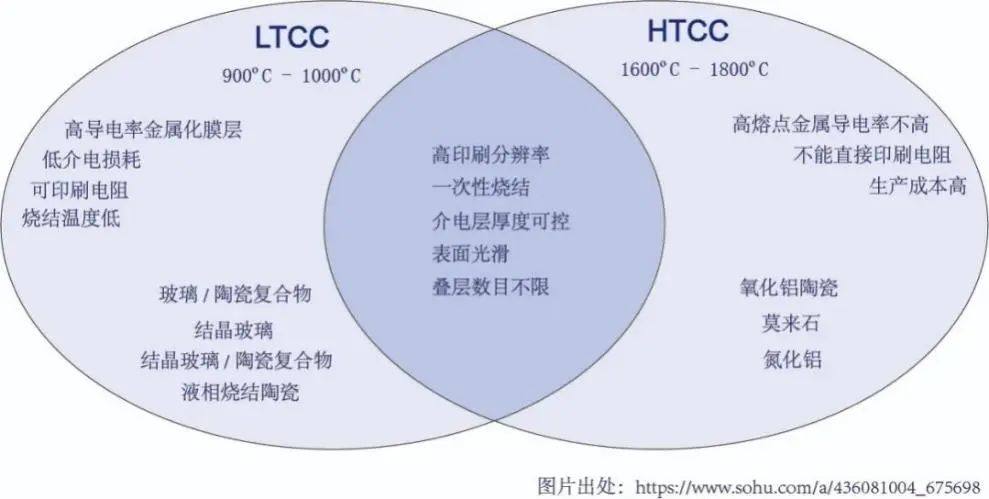

LTCC和HTCC特点及对比 🔽

DBC(Direct Bonded Copper)

直接敷铜技术是利用铜的含氧共晶液直接将铜敷接在陶瓷上,其基本原理就是敷接过程前或过程中在铜与陶瓷之间引入适量的氧元素,在1065~1083℃范围内,铜与氧形成Cu-O共晶液。DBC技术利用该共晶液与陶瓷基板发生化学反应生成CuAlO2或CuAl2O4相,同时浸润铜箔实现陶瓷基板与铜板的结合。直接敷铜陶瓷基板由于同时具备铜的优良导电、导热性能和陶瓷的机械强度高、低介电损耗的优点,所以得到广泛的应用。

DBA(Direct Bonded Aluminum)

直接敷铝陶瓷基板(DBA)是基于DBC工艺技术发展起来的新型金属敷接陶瓷基板,是铝与陶瓷层键合而形成的基板,其结构与DBC相似,也可以像PCB一样蚀刻出各式各样的图形。利用铝在液态下对陶瓷有着较好的润湿性以实现两者的敷接。当温度升至660℃以上时,固态铝发生液化,当液态铝润湿陶瓷表面后,随着温度降低,铝直接在陶瓷表面提供晶核结晶生长,冷却到室温实现两者结合。

DPC(Direct Plate Copper)

DPC亦称为直接镀铜基板。先将陶瓷基板做前处理清洁,利用真空镀膜方式于陶瓷基板上溅镀结合于铜金属复合层,接着以黄光微影之光阻被复曝光、显影、蚀刻、去膜工艺完成线路制作,最后再以电镀/化学镀沉积方式增加线路的厚度,待光阻移除后即完成金属化线路制作。

AMB(Active Metal Bonding)

活性金属钎焊陶瓷基板(AMB)是在800℃左右的高温下,含有活性元素Ti、Zr的AgCu焊料在陶瓷和金属的界面润湿并反应,从而实现陶瓷与金属异质键合的一种工艺技术。首先通过丝网印刷法在陶瓷板材的表面涂覆上活性金属焊料,再与无氧铜层装夹,在真空钎焊炉中进行高温焊接,然后刻蚀出图形制作电路,最后再对表面图形进行化学镀。

在各类陶瓷基板加工过程中,激光加工早已成为主流应用,特别是在冲孔工序中的应用越来越多。

HTCC、LTCC加工中的激光冲孔工序

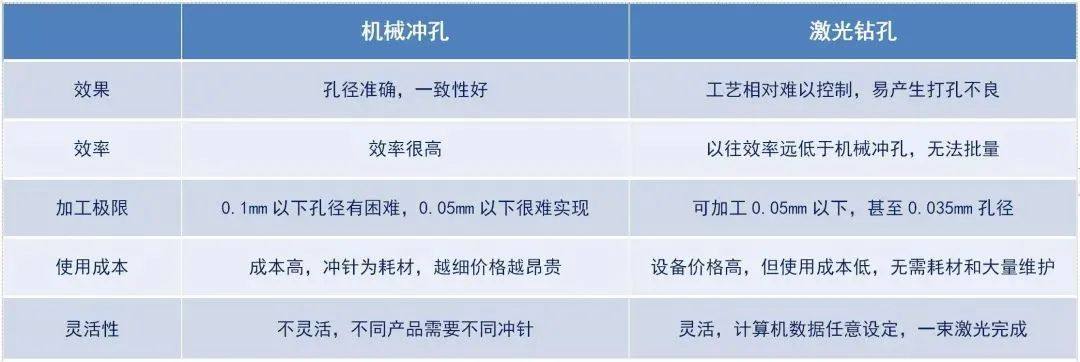

在LTCC/HTCC加工过程中,冲孔工序尤为重要。如孔对位精度低,会造成后续填孔印刷偏差;如孔圆度和一致性差,会导致插件和线路精度低;如孔壁质量差,会影响后续孔金属化工艺;一片生瓷片孔数可达几千个,每天要生产上千片,如打孔效率低,则会是产线中的效率瓶颈; 产品导线和元件密度不断提升,要求孔尺寸越来越小,密度越来越大,精度问题成为掣肘。

与机械打孔相比,激光钻孔拥有很多优势,具有加工精度更高、耗材成本低、产品灵活性高等优点。高功率激光器与高精度的数控设备配合,通过CAD进行程序控制,可以实现高效率的批量钻孔。对于企业来说,可节省耗材更换的成本,有着显著的成本优势。

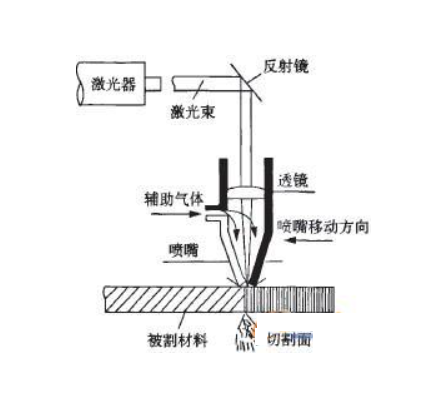

在烧结后陶瓷基板打孔划线工序中,激光同样有非常广泛的应用。使用激光打孔精度高,速度快,切缝窄,热影响区小,切割面光滑无毛刺;激光切割头不接触材料表面,不划伤工件;激光切缝窄,热影响区小,工件局部变形小,无机械变形。常见的打孔冲孔和旋切实现。

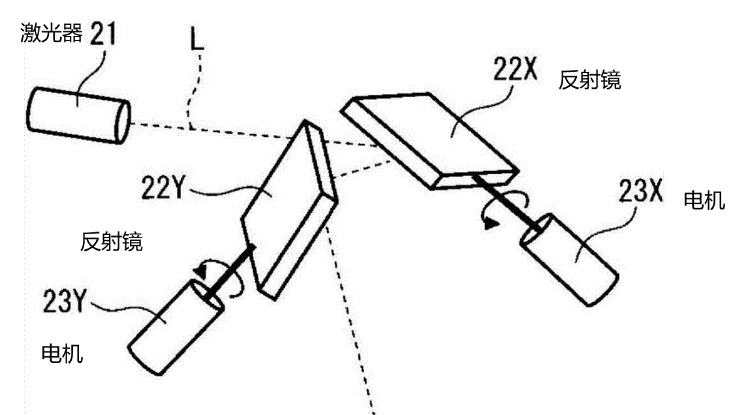

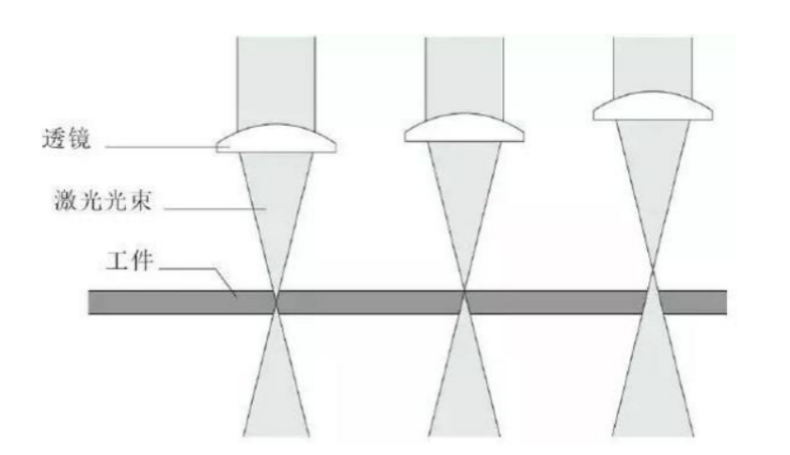

冲切加工原理 旋切加工原理

冲孔加工原理

德中技术针对不同的陶瓷类型提供了完备的激光打孔解决方案。

LTCC/HTCC生瓷精密打孔

在LTCC/HTCC精密打孔激光及配套设备的研发生产中,德中技术凭借多年的工艺积累和设备研发经验,德中生瓷打孔机具有产品精度高、位置精度优、孔壁质量好、圆度和一致性好等突出优点。

除了单机设备外,还可以提供涵盖托盘、料框等多种料片的各类上下料配置。

针对生瓷清洁依靠人工这一痛点,德中独有多种料片清洁方案,可实现大多数厚度下料片的单面/双面清洁,配套搭配AOI等模块,可以实现集上下料、激光钻孔、清洁、检测的全流程生瓷钻孔生产线。

通过接入MES系统,组成LTCC智能生产车间,还能为客户提供更全面的智能生瓷激光钻孔解决方案。

DirectLaser D系列LTCC打孔设备

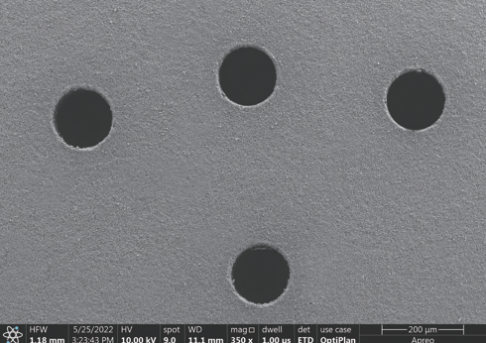

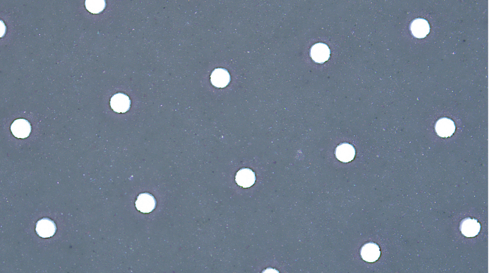

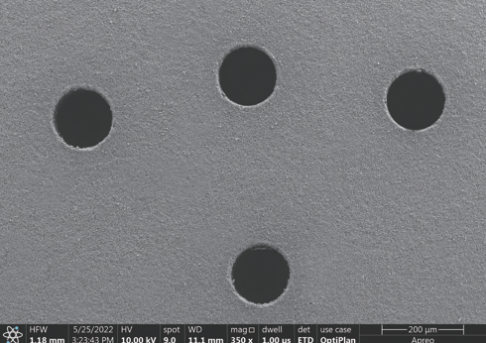

LTCC钻孔加工效果

-

烧结后陶瓷基板切割、划线

除了应用于生瓷打孔外,针对各类高品质的陶瓷基板外形、陶瓷微孔,如LED陶瓷基板、大功率半导体陶瓷基板、薄膜电路、金属基板等多样化材料,德中技术推出了DirectLaser M5、M7专用陶瓷基板高速钻孔、划线切割机。

设备配备优质的花岗岩材料,采用固定式龙门架,X/Y轴分离式运动结构,设备稳定性高,不易变形。基于模块化设计,可根据不同的需求选配相应的加工头,其中M5为单激光头,M7采用双激光头,可完成冲孔、切割、划线、高速钻孔等多种不同应用,具有尺寸及形状一致性好,环境友好、工艺灵活、其高速加工特性。

设备标配自动上下料系统,可与MES对接,容易集成为全自动化连续生产模式,组成整套的生产线。

DirectLaser M5/M7陶瓷基板切割、划线设备

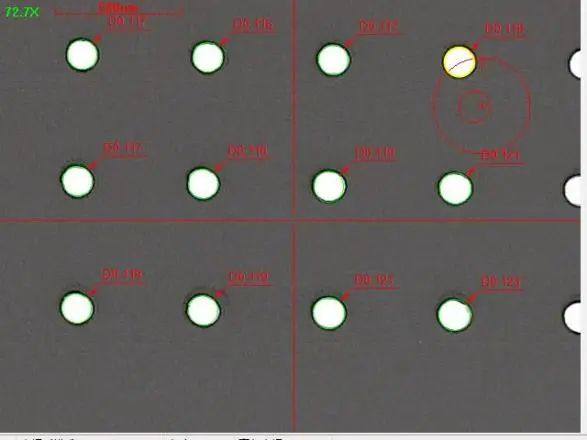

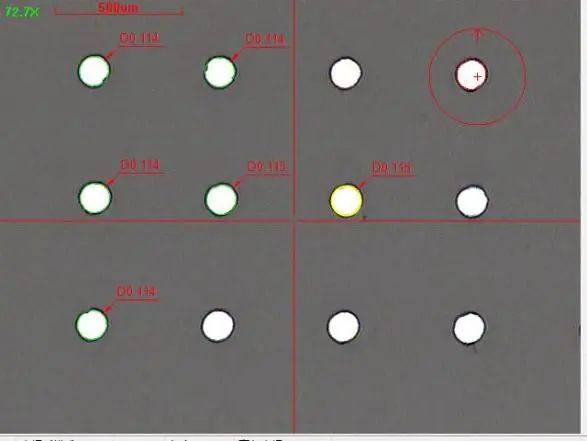

正面孔径、背面孔径

AL2O3陶瓷加工效果

DCT独家CircuitCAM数据处理软件

可满足激光精密激光切割、激光钻孔等各类激光加工应用,基于CircuitCAM7 Laser生成的数据,融合多年积累的工艺窍门,可自动生成激光加工路径,配备多种加工方案,可以根据需求进行激光参数、加工路径选择,明显提升加工质量和速度,减少生产流程,降低成本。

前景与未来

德中技术以激光微、精加工应用技术见长,针对电子陶瓷行业的陶瓷基板精密钻孔、陶瓷微孔、无锯齿划线、陶瓷外形全切、陶瓷划片等开发了全新的专用设备。

面对当前LED、IGBT功率器件、汽车领域、聚光光伏(CPV)、通信、航天航空及其他领域市场的迫切需求,无论是国家政府还是国产众企业,均希望能实现重大技术突破,德中将携手供应链企业,共同实现高端陶瓷基板的大规模产业化生产。

原文始发于微信公众号(actSMTC):德中技术针对陶瓷基板提供激光打孔解决方案

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED