Anycasting 已向半导体玻璃基板市场发起挑战。目标是以无‘空隙(孔隙)’的电镀技术全面进入半导体玻璃基板生态系统。

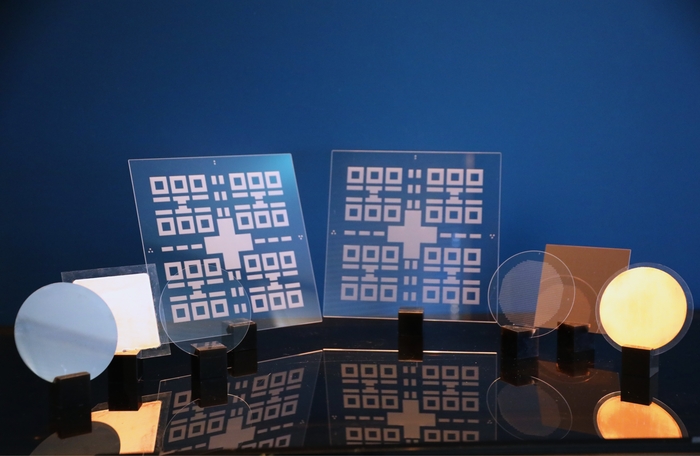

任意铸造玻璃基板原型

Anycasting代表金成彬11日表示,“我们已掌握利用局部金属离子浓度控制技术,有效向半导体玻璃基板的玻璃通孔(TGV)内填充铜的技术,并开发出专用设备。”

TGV车厢是在半导体玻璃基板上传输信号的通道。它是通过电镀工艺完成的,该工艺包括用激光钻孔、蚀刻,然后用铜填充。

不仅玻璃基板的关键部件TGV的制造工艺难度大,而且稳定地对铜进行充电的技术也被认为是该行业的一个挑战。

但由于国内电镀市场较小,相关产业规模也较小,因此人们对这一领域的兴趣相对较少。

金首席执行官表示:“电镀过程中产生的微小孔隙会集中电流和热负荷,从而导致系统缺陷。” “为了防止这种情况,我们需要精密电镀技术来消除 TGV 内部的孔隙并最大限度地减少基板变形。”

业界普遍接受的孔隙率水平是体积的1%至3%。因为毛孔很难完全消除。

Anycasting判断即使这样也可能对玻璃基板的可靠性产生负面影响,并强调已确保0%孔隙率的电镀技术。

金代表表示,“通过运用金属离子3D打印技术,我们现在可以精细地控制铜等离子的浓度”,“最近,通过玻璃基板样品测试,我们确认可以在TGV车厢内进行无孔电镀”。

Anycasting还建立了合作体系。判断只有将各种工艺技术与电镀技术相结合,才能实现半导体玻璃基板的商业化。

首席执行官金表示:“我们正在与全球玻璃材料公司以及 TGV 加工公司合作,采用激光诱导蚀刻技术。”

我们还与抛光加工公司合作。就抛光而言,它与电镀工艺密切相关,并且非常重要。

他表示,“电镀厚度、TGV孔沉降深度、变形量等关键因素,需要将电镀和抛光工序结合起来,同时考虑彼此的条件,以确保稳定的质量。”

Anycasting甚至利用自己的技术制造了半导体玻璃基板电镀设备。我们目前正在研究多个样本。

“随着玻璃基板尺寸的增加,多孔电镀技术将变得更加重要,”首席执行官金表示。 “最终,我们计划建立一个可以根据玻璃基板尺寸自动化从清洗、预处理、种子层形成到铜填充电镀等所有工序的系统。”