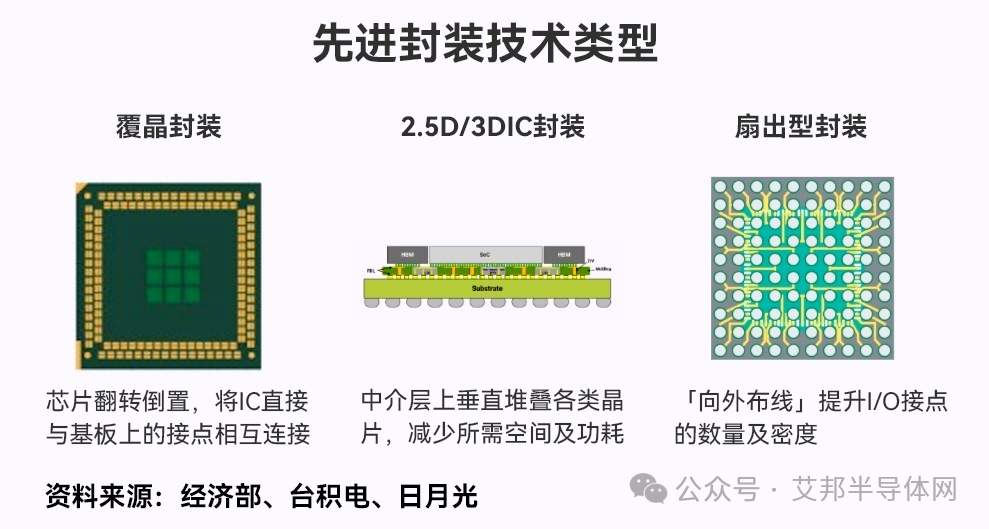

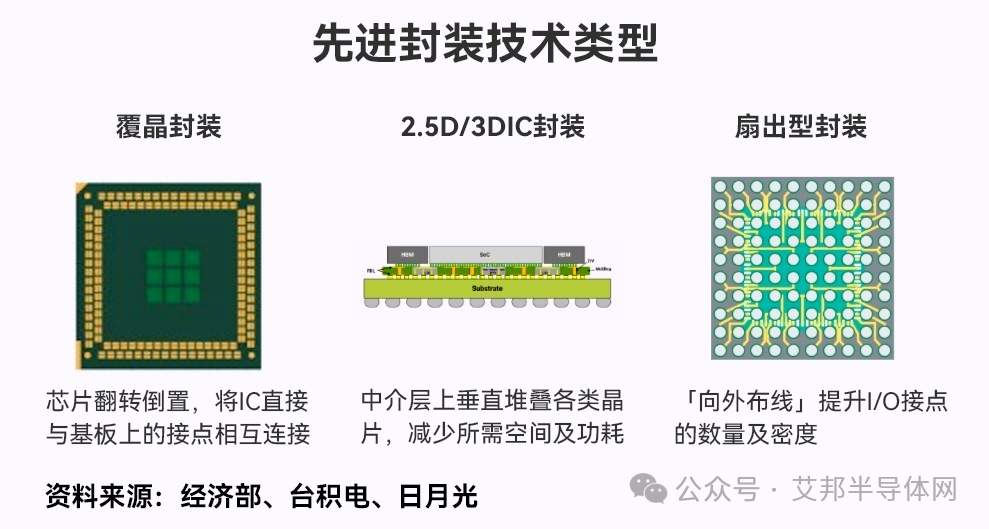

由于玻璃材料的热膨胀系数可调、电学性能优异、机械稳定性强、工艺流程简单和大尺寸超薄玻璃基板制造成本低等,TGV技术在半导体领域应用广泛,包括扇出型封装、三维立体封装和系统级封装等,尤其在射频、光电子、MEMS等领域具有巨大潜力。

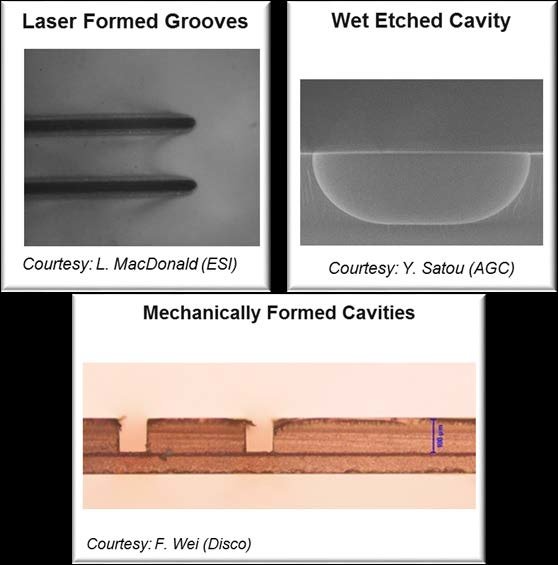

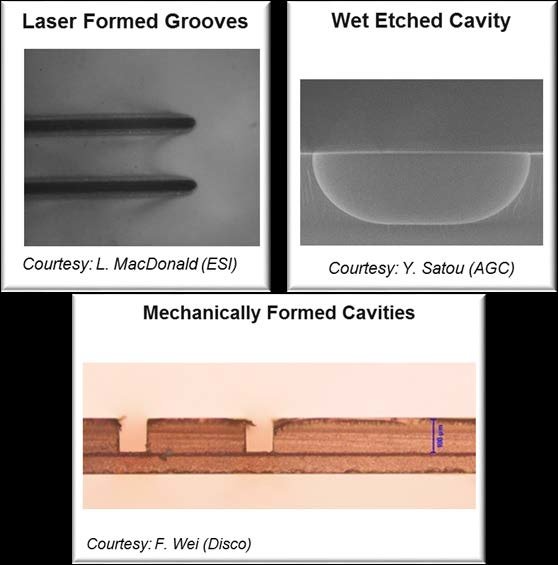

在半导体领域的应用方式主要包括:作为永久支撑的玻璃衬底,通过薄膜技术在玻璃上制备各种图形和结构;作为传感器的封装盖板;制作各种晶圆级光学元件,如折射型或衍射型光学元件;作为临时衬底的玻璃载体,为硅器件晶圆提供机械支撑;作为 3D TGV中介层或者基板,利用通孔实现垂直电气互连。

玻璃基板因其优异的电学性能和机械稳定性,成为理想的封装材料,支持高频应用、光学检测和光路集成。

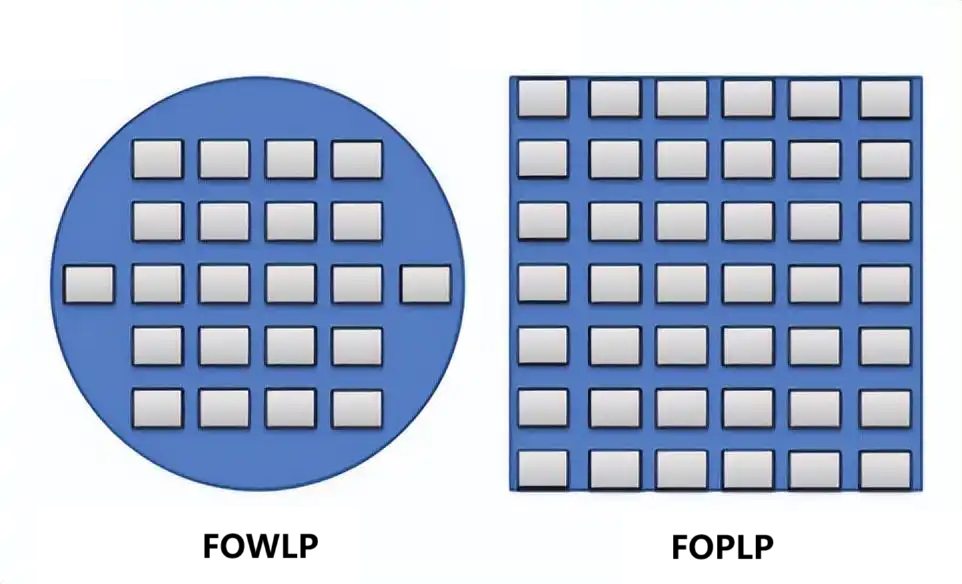

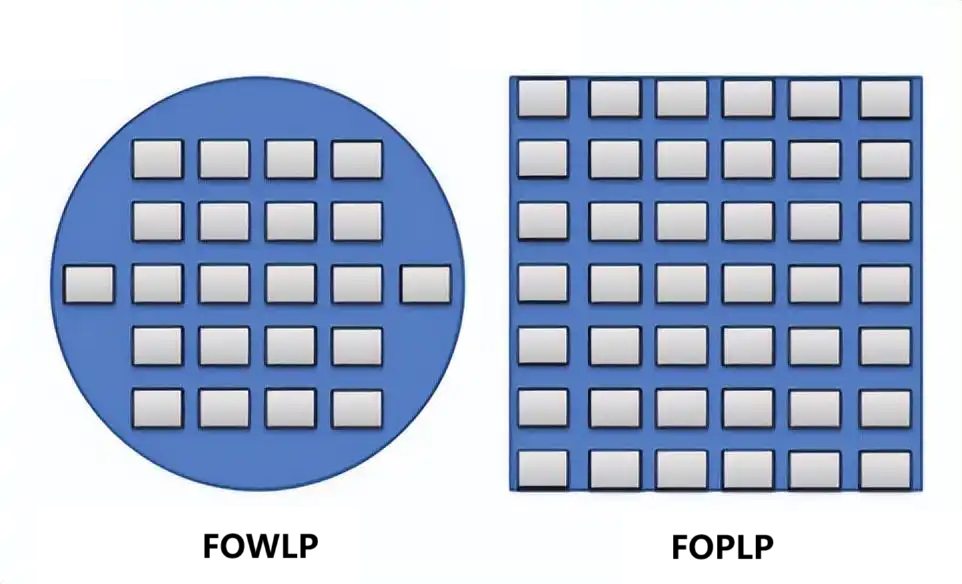

扇出型晶圆级封装(FOWLP)利用多层再布线 (RDL)技术将芯片的 I/O 互连点布置在芯片面积区域外,将端口向外引出,增大了芯片 I/O 接口数量、缩小了引脚间距、提高了电气性能,是解决小尺寸、高密度封装的最佳方案之一。

近年来随着 FOWLP技术的发展,为了提高基板利用率和生产效率出现了更大尺寸的面板级封装,扇出型板级封装 (FOPLP)采用了更大的面板,如300mmX300mm甚至更大。相对于其他材料,大尺寸的玻璃基板材料更容易获取且制造成本低,因此更适用于有面板尺寸要求的 FOWLP/FOPLP 技术。

与此同时,随着面板尺寸的增加而带来的翘曲问题则在生产制造过程中显得尤为严重,是影响封装可靠性的关键挑战之一。玻璃材料由于其优异的机械稳定性,基板平整度高,且其具有可调节的热膨胀系数,可降低其与不同材料之间的热失配现象,在制造工艺中不容易产生翘曲以及芯片偏移现象。因此玻璃通常作为FOWLP工艺的临时载板。除此之外,玻璃由于其优异的高频特性和低成本,也可以用作射频收发系统、高端网络系统核心组件。

美国乔治亚理工学院在 2017 年提出了玻璃扇出 (GFO)封装技术,在厚度70μm、大小 300mmX300mm 的玻璃面板上完成了26个芯片的扇出封装,并有效地控制了芯片的偏移和翘曲。其扇出结构如图 (a)所示,先将TGV基板与玻璃空腔键合,然后将芯片放置于玻璃空腔内并完成RDL,从而实现低损耗互连封装,乔治亚理工学院并于2018年报道了一种基于该技术的超小型汽车雷达模块的封装方案。

佐治亚理工学院 GFO 方法的横截面示意图,来源:ResearchGate

之后,厦门大学提出了工艺流程更简单的嵌入式玻璃扇出 (eGFO)封装技 术,取消了键合工序,采用激光诱导刻蚀法制备玻璃空腔和玻璃通孔,芯片嵌人玻璃空腔中,并成功应用于 77GHz 汽车雷达芯片的封装中,图 (b)和(c)分别是3D-eGFO封装示意图和具体实物图。

目前,TGV技术仍面临工艺难度、散热、测试、成本和可靠性等挑战。未来需要持续研究更先进的加工技术,开发新型玻璃材料,优化封装工艺流程,以满足多样化封装需求。

来源:刘丹, 乌李瑛, 田苗, 等. 玻璃通孔成型工艺及应用的研究进展[J]. 微纳电子技术

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

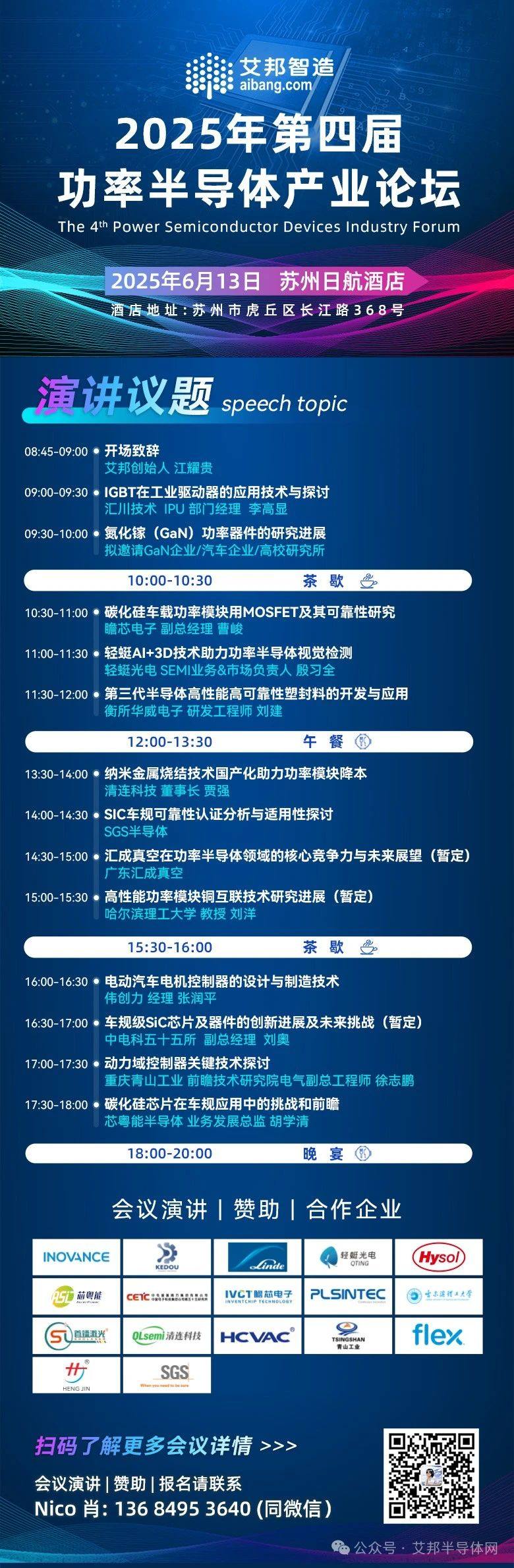

活动推荐一:第二届玻璃基板TGV产业链高峰论坛(8月26-27日 深圳)

我们诚邀您加入“玻璃基板与TGV技术交流群”,与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验。在这里,您可以第一时间获取技术革新信息,深入解析行业趋势,与行业领袖面对面交流,共同推动技术革新,探索无限商机。