传统的化学品清洁工艺采用硫酸化合物对硅片、晶圆等进行清洗,不但成本高、操作危险,还存在环境污染这一“天生劣势”。在环保、可持续发展的趋势下,化学品清洁工艺面临“退出历史舞台”的窘境,取而代之的便是更环保和节约成本的臭氧水方案。

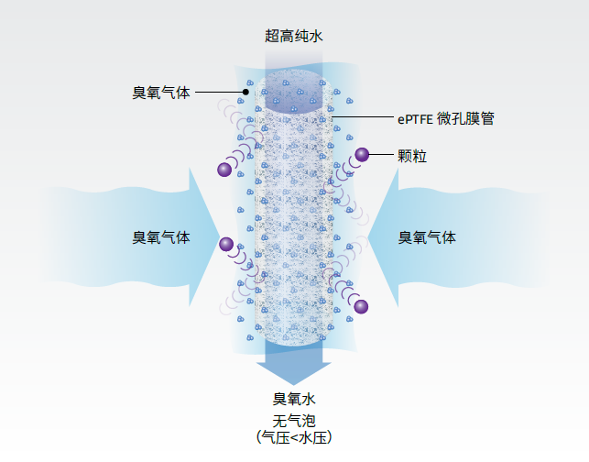

臭氧水清洁工艺能够在室温条件下进行,减少传统化学品消耗,简化废物处理。可即便如此,采用传统的机械混合技术所制成的臭氧水存在气泡、杂质、浓度和流量不一致等问题。而且半导体微电子行业需求更高浓度、更高纯净度的臭氧水来提高产能。

环保、高效、安全、节能

面对半导体清洁工艺的诸多需求

怎样的方案可以一招搞定?

GORE®臭氧化模组,以创新工艺打造

高洁净度、高浓度、无气泡的臭氧水解决方案

助力半导体清洁工艺提升产能“绿色升级”

GORE®臭氧化模组

革新行业清洁工艺

以高洁净度、高浓度、无气泡的臭氧水解决方案

践行企业环保可持续发展的承诺

打造半导体行业的绿色未来

原文始发于微信公众号(戈尔创新方案):GORE®臭氧化模组,助力半导体清洁工艺提升产能“绿色升级”

一颗芯片的制造工艺非常复杂,需经过几千道工序,加工的每个阶段都面临难点。欢迎加入艾邦半导体产业微信群:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

应用终端 芯片设计 设备 晶圆 检测设备 视觉 自动化 半导体 芯片 封装 芯片测试 材料 设备配件 传动机构 清洗设备 化学品 塑料 硅片 光掩膜版 磨抛耗材 夹治具 切割设备 激光设备 光罩盒 IC载板 载具 CMP抛光垫 光学元件 抛光液 模具 电子特气 蚀刻设备 光刻胶 靶材 塑料制品 耐酸碱 管道阀门 氟材料 光刻机 环氧塑封 特种塑料 涂层 耗材 晶体生长炉 热工装备 划片机 磨抛设备 化学机械抛光设备 离子注入设备 PVD 涂胶显影设备 等离子去胶设备 胶带 清洗剂 包装设备 包装 管路 抗静电剂 陶瓷 元器件 碳碳制品 高校研究所 代理 贸易 其他 CVD 光源 胶水 载带 玻璃 有机硅 薄膜 密封圈