碳化硅衬底切割技术是将SiC晶锭沿着一定的方向切割成晶体薄片的过程。将SiC晶锭切成翘曲度小、厚度均匀的晶片。切割方式和切割质量影响晶片的厚度、粗糙度、尺寸、耗损度及生产成本等。

在碳化硅器件成本中,衬底占比47%左右,是价值量最高的原材料。在衬底加工环节,由于碳化硅自身硬度大且脆性高,莫氏硬度达9.5级,仅次于钻石,在现有技术背景下,切割难度较大,破损率较高,切割成本占比达50%左右。

在降本需求催动下,需要将一个大的碳化硅(SiC)晶锭切成尽可能多的薄碳化硅(SiC)晶圆衬底,同时随着晶圆尺寸不断增大(目前8英寸晶圆已有量产,下一步将拓展12英寸晶圆的生长),这些都对切割工艺的要求提出了更高的标准。

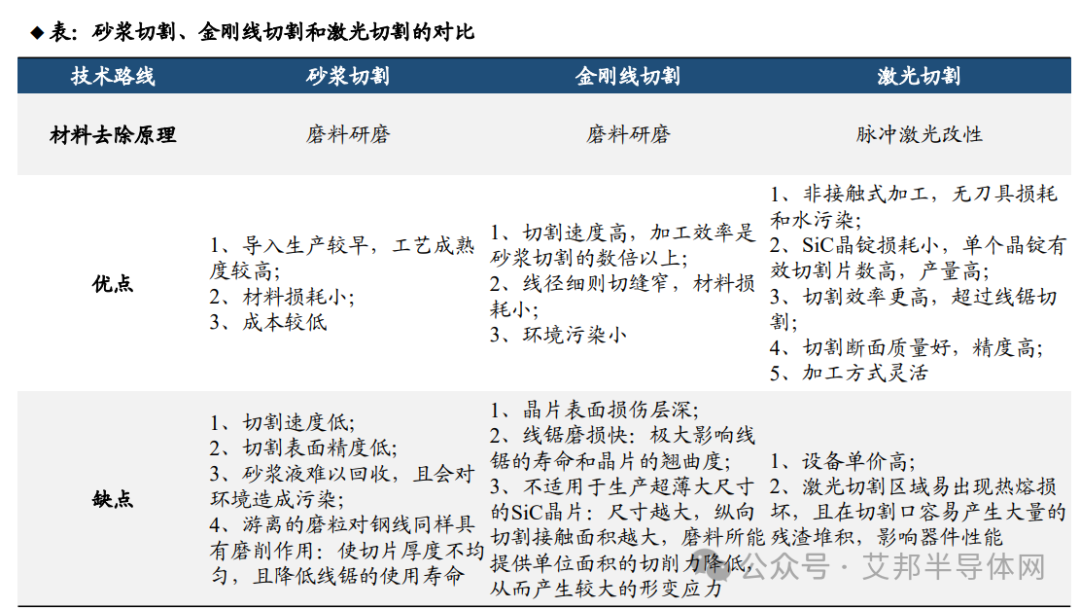

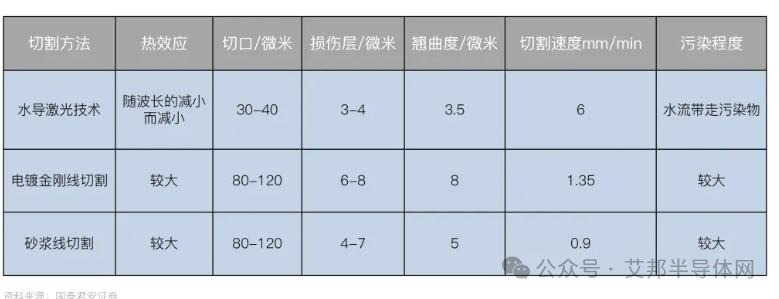

目前主流的切割工艺大体分为多线切割和激光切割,多线切割又可细分为砂浆线切割和金刚石线切割。

来源:《碳化硅单晶衬底加工技术现状及发展趋势》,《碳化硅晶圆切割方法综述》,东吴证券研究所

目前应用在碳化硅切割行业的是砂浆线切割和金刚石线切割。

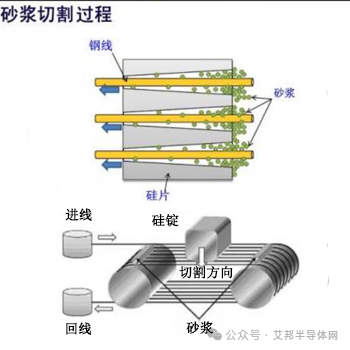

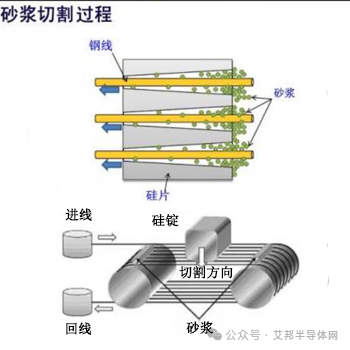

砂浆线切割

砂浆切割切割相比于传统的切割方式,克服了一次只能切割一片的缺点,可以加工较薄的晶圆(切片厚度小于0.3 mm),具有切缝窄、切割厚度均匀、材料损耗小等优点,目前发展成熟,广泛用于单晶和多晶碳化硅片的加工。

原理是利用线锯的快速运动将切削液中的磨料颗粒带入锯缝,在切割线的压力和速度的带动下,游离的磨料颗粒在锯缝中不断滚动,从而实现材料的切割。

图:砂浆线切割示意图

利用该项技术切割碳化硅晶锭时,磨粒对切割效果有着很大的影响。碳化硅的硬度极高,切割液需要以金刚石微粉作为磨粒才能达到较为高效的切割目的。砂浆作为磨粒的载体,对悬浮于其中的磨粒起到稳定分散、带动运动的作用,因此对于其粘度和流动性有一定的要求。

缺点:切割速度低、磨粒利用率低、砂浆液难回收并且会对环境造成污染;另外在加工过程中游离的磨粒对钢线也具有磨削作用,这不仅会导致切割出来的碳化硅晶片厚度不均匀,而且会降低线锯的使用寿命。

砂浆线切割耗材:游离磨料多线切割的切割线多使用表面镀Cu的不锈钢丝(Ф150~300 μm),单根线总长度可以达到600~800 km。砂浆主要是由10~15 μm的碳化硅或金刚石和矿物油或水按一定比例混合而成。

砂浆线切割设备供应商:日本高鸟、唐山晶玉、湖南宇晶等。

金刚石线切割

金刚石线切割是将高硬度、高耐磨性的金刚石磨粒通过电镀、树脂粘接、钎焊或机械镶嵌等方法固结在切割线上,通过金刚线的高速往返运动,磨粒直接与工件间形成相对的磨削运动,完成对SiC晶锭的切割。

图:金刚石线切割示意图

相比游离磨料线锯切割的“三体加工”,金刚石线锯切割属于“二体加工”,其加工效率是游离磨料线锯切割的数倍以上,但仍有明显缺点,切口较大,表面粗糙度较大,材料损失高达46%,切缝一般都在200μm以上。

金刚石线切割设备企业:日本东洋现金机床、美国PSS集团、高策股份、烟台力凯数控等。

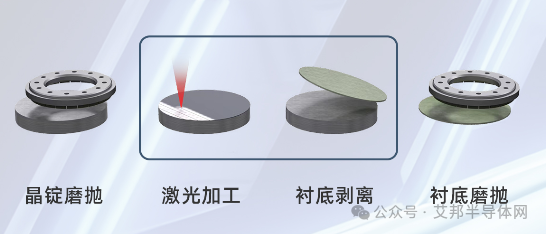

大致可分为水导激光切割和隐形切割。

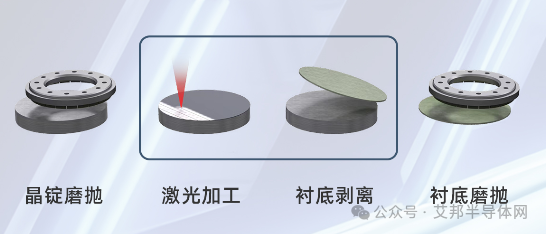

图:激光切割碳化硅工序

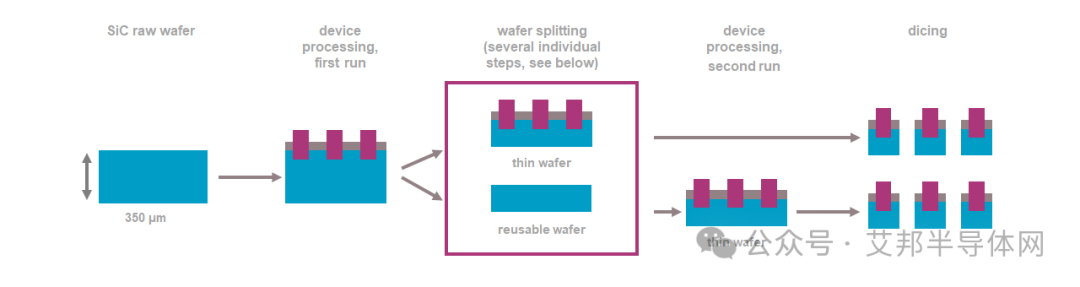

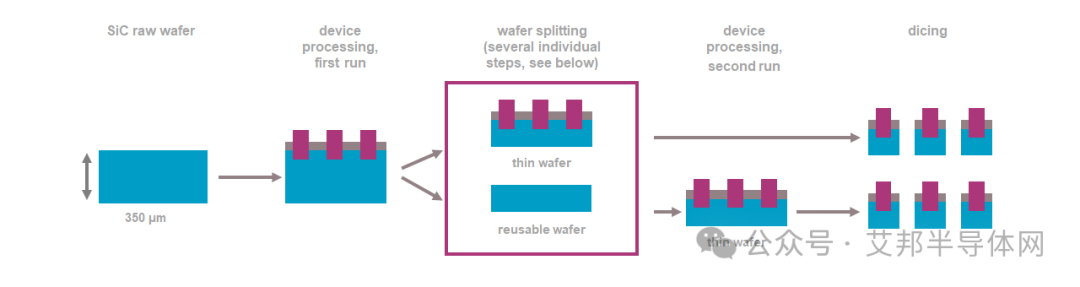

碳化硅衬底除了“如何增产”,更应该思考的是“如何节约”。采用激光切片设备可以大大的降低损耗,提升产率。以单个20毫米SiC晶锭为例,采用线锯可生产30片350um的晶圆,而用激光切片技术可生产50多片晶圆。同时,由于激光切片生产的晶圆的几何特性更好,因此单片晶圆厚度可以减少到200 um,这就进一步增加了晶圆数量,单个20毫米SiC晶锭可以生产80多片晶圆。

水导激光切割

水导激光切割技术(Laser MicroJet,LMJ),又称激光微射流技术。最早是由瑞士Synova西诺瓦公司基于传统钻石切割开发而来。

原理:在激光通过一个压力调制的水腔时,将激光束聚焦在一个极小的喷嘴上,从喷嘴中喷出高压水柱,在水与空气的界面处,通过折射的原理形成激光的传导,使得激光沿水流方向运动,从而通过高压水射流引导加工材料表面进行切割。

目前国际上主要的激水柱集中在150mm-200mm左右,该技术在大尺寸的碳化硅(SiC)晶圆切割上,还有一定的技术瓶颈,但是6寸以内的已无技术瓶颈。

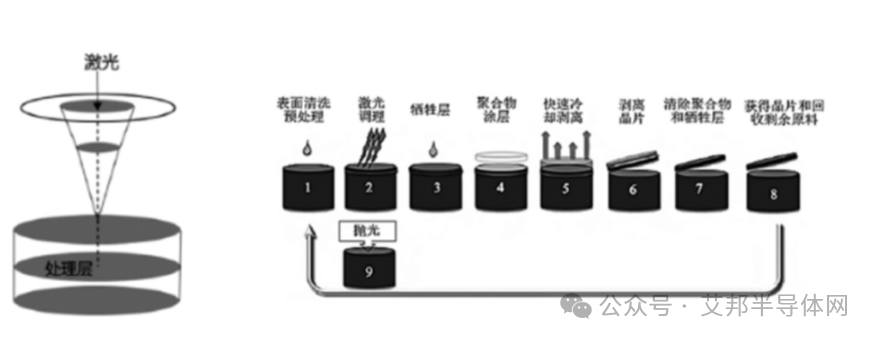

图:碳化硅冷切割流程图

水导激光的主要优势在于切割质量(切割端面的粗糙度),水流不仅能冷却切割区,降低材料热变形和热损伤,还能带走加工碎屑,相较金刚线切割,它的速度明显加快,且端面粗糙度普遍集中在Ra<1μm范围内。但由于水对不同波长的激光吸收率不同,目前最主要的应用是1064nm、532nm、355nm的绿激光,即使使用绿光激光器,其传导率也基本上只有40%的激光功率。

国内技术发展相对较,主要是哈工大和长春理工、西电等高校在积极研发,目前可实现产业化的喷嘴是80μm(西诺瓦为50μm),并有望在近几年实现校企合作的产业化,如哈工大产业化的哈焊研究院、西电产业化的晟光硅研等。

性能:

- 精度高,公差为 +/-3 µm

- 可切割任意形状(2D)

- 切割速度高:薄晶圆 (<50 µm) 切割速度高达 200 mm/s

- 晶圆厚度从 50 µm 到 2 mm

-

最大轴速度1000mm/s

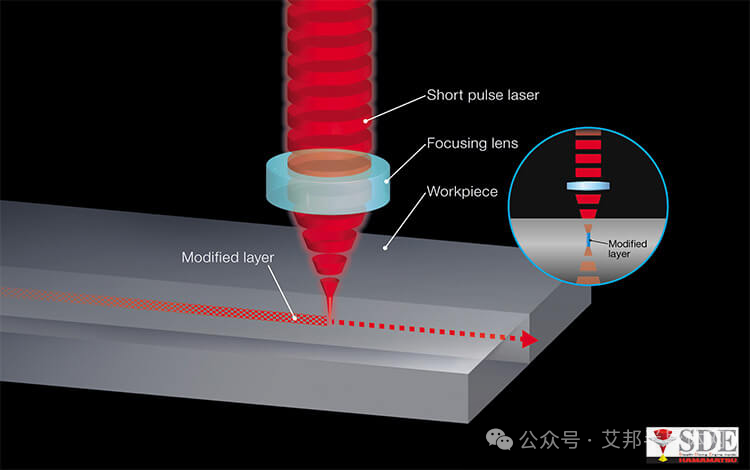

隐形激光切割

隐形激光切割(Stealth Dicing, SD)包括纳秒级别脉冲激光器的激光隐形切割和超短脉冲激光切割。原理是将激光束透过碳化硅的表面聚焦晶片内部,在所需深度形成改性层,从而实现剥离晶圆。

优点是晶圆表面没有切口,避免了刀具磨损和机械应力的影响,因此可以实现晶圆表面较高的加工精度(一般为±1μm),同时减少了后续的研磨抛光工艺过程,节省时间和材料成本。

纳秒脉冲激光激光隐形切割近几年在硅晶圆和蓝宝石的切割上得到了快速发展和应用,但在加工碳化硅(SiC)过程中,脉冲持续时间远长于碳化硅中电子和声子之间的耦合时间(皮秒量级),因此会产生较大的热效应,晶圆的高热量吸收不仅使材料晶向发生偏移,还会产生较大的残余应力,导致断裂和不良剥离偏移。因此,在加工碳化硅(SiC)时一般采用超短脉冲激光器来实现激光隐切工艺,热效应可大幅降低,但是,设备成本也因此直线上升。

DISCO关键无定型黑色重复吸收技术

日本DISCO公司研发出了一种称为关键无定形黑色重复吸收(key amorphous-black repetitive absorption,KABRA)的激光切割技术,以加工直径6英寸、厚度20mm的碳化硅晶锭为例,将碳化硅晶圆的生产率提高了四倍。KABRA工艺本质是上将激光聚焦在碳化硅材料的内部,通过“无定形黑色重复吸收”,将碳化硅分解成无定形硅和无定形碳,并形成作为晶圆分离基点的一层,即黑色无定形层,吸收更多的光,从而能够很容易地分离晶圆。

英飞凌冷切割技术

基于激光的冷切割(cold split)技术是Siltectra公司的核心技术,2018年英飞凌收购了该公司。

冷切割是一种高效的晶体材料加工工艺,与常见的锯切技术相比,能够将材料损失降到最低几乎不产生切口损失,是迄今为止第一个也是唯一一个能在半导体级实现20~200μm厚度无损切割的技术。英飞凌目将这项技术用于SiC晶锭的切割上,从而让单个晶锭可出产的芯片数量翻番,良率提高到90%,成本降低20-30%。

该技术主要由两个环节构成,第一步是先用激光照射晶锭剥落层,使碳化硅材料内部体积膨胀,从而产生拉伸应力,形成一层非常窄的微裂纹,第二步则是通过聚合物冷却步骤将微裂纹处理为一个主裂纹,最终将晶圆与剩余的晶锭分开。

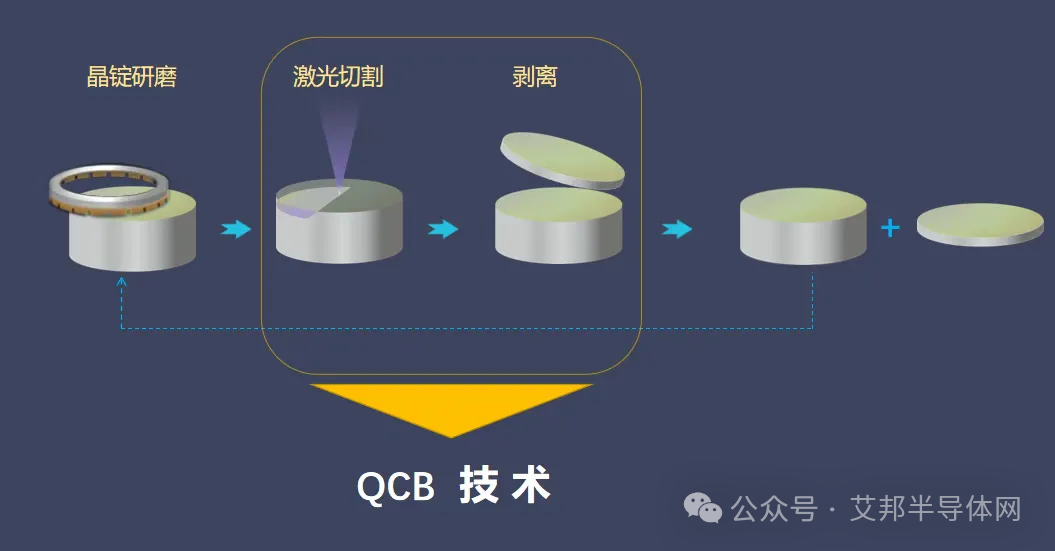

大族激光改质切割

国内大族激光的激光改质切割(QCB)是采用超快激光器(皮秒、飞秒)进行激光剥离的技术。该技术是使用精密激光束在晶圆内部扫描形成改质层,使晶圆可以通过外加应力沿激光扫描路径拓展,完成精确分离。

其他激光切割设备供应商还有德龙激光、华工激光、西湖仪器等。

总结

表:碳化硅切割技术对比

目前国内市场上砂浆线切割技术已应用于绝大部分碳化硅衬底厂商,但砂浆切割损耗大、效率低、污染严重,正逐渐被金刚线切割技术迭代。

尽管金刚线相较于砂浆线切割优势明显,但仍存在加工效率较低、材料损耗率高、设备及耗材寿命短、成本高等问题。

激光切割的性能和效率优势突出,与传统的机械接触加工技术相比具有许多优点,包括加工效率高、划片路径窄、切屑密度高等,为碳化硅等下一代半导体材料的应用开辟了条新途径,取代金刚线切割技术和砂浆线切割技术已成必然趋势。随着工业技术的发展,碳化硅衬底尺寸不断增大,碳化硅切割技术快速发展,高效高质量的激光切割将是未来碳化硅切割的重要趋势。

-END-

原文始发于微信公众号(艾邦半导体网):顺应降本增效趋势,半导体碳化硅(SiC) 衬底4种切割技术详解