作者:蔡 猛 黄 洋*

摘要:本论文提出一种在焊机应用中,可以直接测试IGBT结温Tvj[1]的方法,使得在研发设计过程中,可以准确的获取IGBT工作的结温Tvj,为设计者提供设计所需的重要参数[2]。即通过在去胶IGBT单管(或者模块)发射极表面用温升胶水贴热电偶的方式,再使用PC(功率循环平台)验证贴点准确性,最后安装在整机应用端,在不同工况下观察IGBT的结温变化情况。实验结果显示该方法可以比较准确的测量出IGBT芯片在工作时的实际结温Tvj,具有很大的工程应用意义,并且可以推广到IGBT模块以及其他功率器件的结温测试领域,对应用端的研发设计有重要的参考价值。

关键词:IGBT;结温Tvj;热成像仪;功率器件*

Abstract: This paper proposes a method for accurately testing the IGBT junction temperature Tvj in the application of welding machine, and in the process of R&D and design, the junction temperature of IGBT can be accurately obtained, and the important parameters required by the designer can be provided. That is, by gluing the thermocouple with temperature rise glue on the surface of the degummed IGBT single tube (or module) emitter, and then using PC (power cycling platform) to verify the accuracy of the sticking point, and finally installed at the application end of the whole machine, the junction temperature change of the IGBT is observed under different working conditions. The experimental results show that the method can accurately measure the actual junction temperature Tvj of the IGBT chip during operation, which has great engineering application significance, and can be extended to the field of junction temperature testing of IGBT modules and other power devices, which has important reference value for the research and development design of the application end.

Key Words: IGBT; Junction temperature Tvj; IR; Power devices

1.当前在功率器件诸如IGBT或者MOSFET等器件的实际应用领域中,结温Tvj是最受关注也是最重要的一个参考因素,但是目前大部分都是通过内置NTC电阻来间接获取近似的IGBT结温。应用领域包含工业变频、家用电子和新能源等行业。

2.学术界以及工程应用领域目前已经提出若干种可以较为准确的测试IGBT结温的方法,但是多数受限于测试条件严苛或者对测试设备要求较高,某些测试方法涉及到的测试成本也比较高,局限于此,本文提出一种在工程阶段可以在较低成本控制的情况下,可以较为准确的直接测试结温的方法,经过验证,方法可行,且易于推广,在工程设计阶段可以获取IGBT的工作结温。

3.本文采用的是物理接触测量,单点提取,利用热电偶的热电效应,选取IGBT应用的逆变焊机拓扑,采用温度检测的方法,结合仿真软件的热模型仿真对比,以及特殊结构的应用拓扑(可以直接通过热成像仪测量芯片结温)验证本文提出的方法的精确度。

4.根据仿真的结果和实际测试显示的数据,发现本文提出的测试手段,可以实现直接测试IGBT结温的目的,且得到的测试结果精确度在应用领域的接受度内。该方法可以在工程阶段为研发设计提供可靠的参考数据,为合理的设计器件的选型,裕量控制提供帮助。

在主流逆变焊机应用中,由于焊机过载工况较多,IGBT的结温Tvj波动较大,常规设计中利用温度传感器来测量散热器温度,以此来估算IGBT的结温Tvj,并根据最大结温来设定整机的温度保护点。实际中上述方法存在较大漏洞,首先温度传感器有一定的误差,而且测量结果与传感器在散热器上所处的位置关系较大,其次是估算IGBT结温时,通常采用的是经验值估算,精确度有限,所以上述温度保护的方法存在一定的缺陷。鉴于上述情况,本文提出一种在焊机应用中,可以精确测试IGBT结温Tvj的方法,使得在研发设计过程中,可以准确的获取IGBT工作的结温,为设计者提供设计所需的重要参数。

在实际应用中,IGBT的失效模式主要有:过流失效,过压失效,过热失效。在常见的工业变频、逆变焊机等应用中,最受关注的为过电流保护,但对于过热保护相关的保护电路就会过于简单,起不到很好的保护作用。常用的过热保护采用热敏电阻来检测,一般使用IGBT模块内部集成的热敏电阻或者是外置的安装于散热器上的热敏电阻[3]。但采集点的温度与实际IGBT芯片的工作结温Tj差距无法具体判断,只能进行估算。因估算值不准造成的后果可能有以下两种:估算值偏小时,造成IGBT芯片实际工作结温偏高,IGBT容易造成过温失效;估算值偏大时,整机设计时会限制流过IGBT的电流值,会造成成本浪费。因而在我们在设计阶段或者物料变更时,要能够准确的测量IGBT结温。

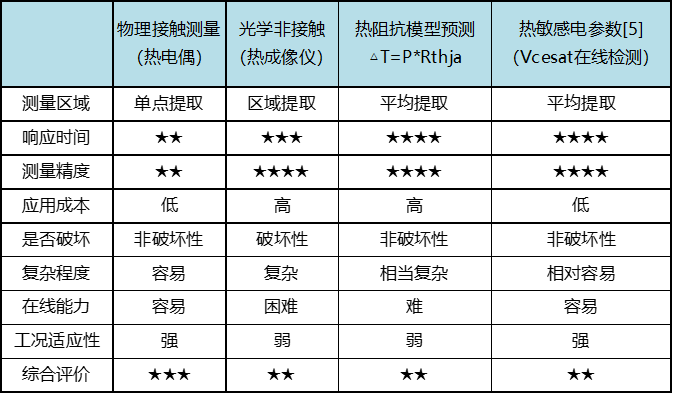

目前行业内存在的几种测试IGBT工作结温Tj的方法及优缺点[4]如表1:

表1(不同测试方法及优缺点)

Tab.1 (Different test methods and advantages and disadvantages

2 IGBT发射极表面热电偶测试原理

2.1 IGBT正常工作在开关状态时,IGBT发射极处于低电位,因此可以采用K型热电偶贴点在去胶的单管IGBT芯片表面,且采用带测温功能的万用表进行温度测量,可以准确的监控IGBT的结温Tvj。由于IGBT作为功率器件,工作的开关频率远低于信号电路的开关管频率,因此温升点接触区域不会产生噪声干扰。

热电偶测温原理:当有两种不同的导体或半导体A和B组成一个回路,其两端相互连接时,只要两结点处的温度不同,一端温度为T,称为工作端或热端,另一端温度为T0 ,称为自由端(也称参考端)或冷端,回路中将产生一个电动势,该电动势的方向和大小与导体的材料及两接点的温度有关。这种现象称为“热电效应”,两种导体组成的回路称为“热电偶”,这两种导体称为“热电极”,产生的电动势则称为“热电动势”,热电偶测温的基本原理是两种不同成份的材质导体组成闭合回路,当两端存在温度梯度时,回路中就会有电流通过,此时两端之间就存在电动势——热电动势,这就是所谓的塞贝克效应(Seebeck effect)。两种不同成份的均质导体为热电极,温度较高的一端为工作端,温度较低的一端为自由端,自由端通常处于某个恒定的温度下。根据热电动势与温度的函数关系,制成热电偶分度表;分度表是自由端温度在0℃时的条件下得到的,不同的热电偶具有不同的分度表。

单管IGBT去胶:在对IGBT单管做特殊应用时,大部分是需要去除灌封硅凝胶的,去除的方法主要是化学方法。1. 材料与器具,化学试剂:Ardrox 系列溶剂,试验器具:耐腐蚀容器,老虎钳,镊子,化学防护器材,设施:通风橱,温控加热炉2. 操作步骤:在化学容器中倒入适量的Adrox 2312,将模块浸入液体中,中间进行检查,以确认溶解程度。一般常温的溶解时间在5 ~15小时,当然取决于模块大小以及凝胶的厚度等。当所有的硅凝胶已经溶解,将模块取出,立即用纯水冲洗,之后用气枪吹干。如果需要加快溶解速度,可以进行加热处理,将容器放置在加热炉上面,温度控制在100度以内。溶解完成后需要将废液倒入废液收集容器并做好标识。如果为了缩短溶解时间,可以预先用物理方式去除部分表面的硅胶,但需要有较好的控制,以免对键合引线或者芯片造成损伤,如果是较小的模块不建议物理去除。溶解硅胶的溶剂不仅限于Adrox 2312,Adrox也有多种型号的溶剂可供选择,可以根据产品的特点和硅胶的类型进行试验评估。

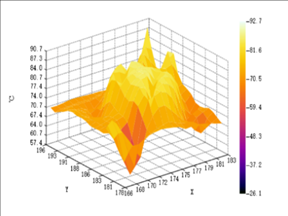

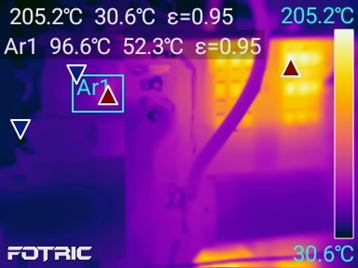

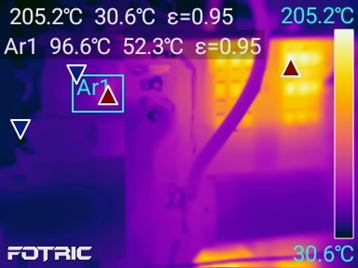

在选择热电偶贴点的位置时,需要注意IGBT芯片表面(如图1所示)的温度分布并不是均匀的,在芯片中实测出的温度分布值(如图2所示)所示,我们可以看出芯片中部温度高,四周温度低,并且芯片上绑定线的温度比芯片表面更高。这就是采用热成像仪测量的结果会比热电偶高的原因。还需要注意一点,就是绑定线和芯片表面的温差并不是固定不变的,而是随着电流增加而升高的。

图1(待测IGBT) 图2(IGBT表面温度分布)

Fig.1(Test IGBT) Fig.2(IGBT surface

temperature distribution)

2.3 待测IGBT安装完成后,可以辅助性的增加其他部位的热电偶贴点,如IGBT壳温,散热器采温点,观察不同工况下的IGBT结温Tj、壳温Ta和散热器Th之间的关系。

图3(贴点IGBT) 图4(测温万用表)

Fig.3(Sticker IGBT) Fig.4(Temperature

multimeter)

3.2 PC平台验证精确度:

图5(PC平台) 图6(热电偶平台)

Fig.5(PC platform) Fig.6(Thermocouple

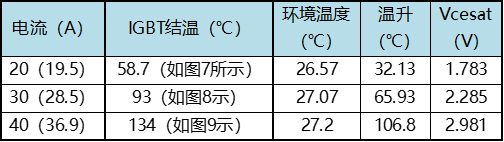

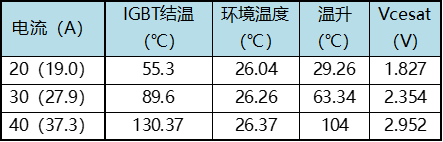

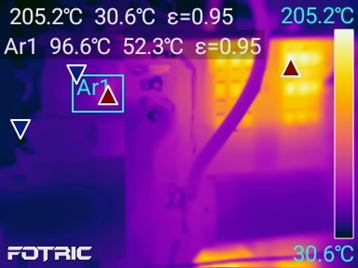

结果:对比结果热成像仪结果(表2)和热电偶结果(表3),符合要求[6]。

热成像仪测温原理:红外热像仪是利用红外探测器、光学成像物镜和光机扫描系统(先进的焦平面技术则省去了光机扫描系统)接收被测目标的红外辐射能量分布图形反映到红外探测器的光敏元上,在光学系统和红外探测器之间,有一个光机扫描机构(焦平面热像仪无此机构)对被测物体的红外热像进行扫描,并聚焦在单元或分光探测器上,由探测器将红外辐射能转换成电信号,经放大处理、转换或标准视频信号通过电视屏或监测器显示红外热像图。这种热像图与物体表面的热分布场相对应;实质上是被测目标物体各部分红外辐射的热像分布图由于信号非常弱,与可见光图像相比,缺少层次和立体感,因此,在实际动作过程中为更有效地判断被测目标的红外热分布场,常采用一些辅助措施来增加仪器的实用功能,如图像亮度、对比度的控制,实标校正,伪色彩描绘等高线和直方进行数学运算、打印等。

表2(热成像仪结果)

Tab.2(IR results)

Vge=+15V,热成像仪结果:

Tab.3(Thermocouple results)

Vge=+15V,热电偶测试结果:

图7(20AIGBT结温) 图8(30AIGBT结温)

Fig.7(20AIGBT Tvj) Fig.8 (30A IGBT Tvj)

图9(40AIGBT结温)

Fig.9(40A IGBT Tvj)

为了更好的验证本文提出的方法,选择一款整机级安装后仍然可以热成像仪测温的逆变焊机(大部分整机应用因为结构设计仪无法使用热成像仪直测温),可以更加直观的验证方法的可行性和准确性。同时采用PLECS热仿真模型[7],进行仿真验证。

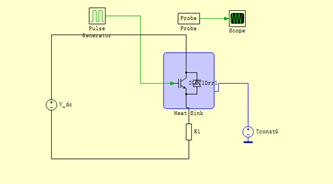

4.1 PLECS热仿真:

4.1.1等效拓扑图(如图10所示),参数设置:Vdc=550V,f=20KHz,Tc=75℃,D=0.33,Ic=36.6A,

图10(焊机等效模型)

Fig.10(Welder equivalent model)

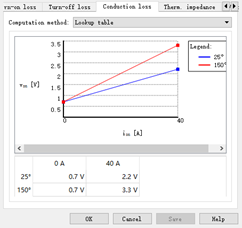

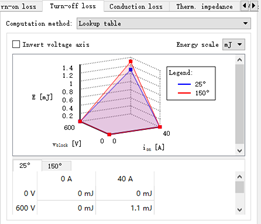

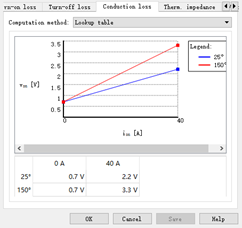

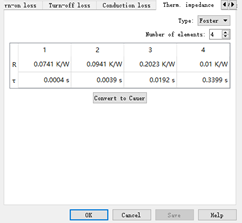

4.1.2热模型搭建:IGBT的关断损耗Eoff(如图11所示),导通Econ(如图12所示)和热阻参数(如图13所示)

图11(Eoff模型) 图12 (Econ模型)

Fig.11(Eoff model) Fig.12(Econ model)

图13(Rth模型)

Fig.13(Rth model)

4.1.3仿真结果:Tvjmax=94.9℃。(如图14所示)

4.2 实验验证:

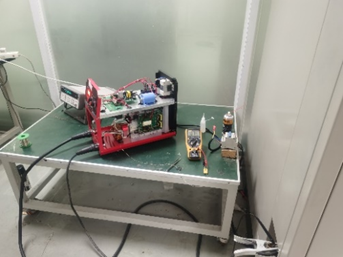

4.2.1实验平台:ZX7-400 逆变焊机(如图15所示), 待测IGBT(如图16所示)

图15 (测试平台) 图16(待测IGBT)

Fig.15(Test platform) Fig.16(Test IGBT)

同时对散热器和全桥对称位置的IGBT进行贴点测温,观察其与结温Tvj的差异。

4.2.2实验结果:

表4(对比测试结果)

Tab.4(Compare test results)

全桥逆变焊机,ZX7-400A,满载输出400A

Fig.17(Multimeter Fig.18(IR temperature)

本文提出的逆变焊机IGBT精确结温测试方法是很有意义的,解决了逆变焊机的研发过程中对于过温保护的阈值点无法准确设置的问题,也可以准确评估不同工况下的IGBT最大工作结温Tvj,合理的设计焊机工作裕量,保证IGBT的可靠工作运行。此外,该结温测试方法也可以推广到其他行业,如工业变频、新能源、光伏等行业,为研发人员在设计时提供必要的参考条件[9]。

[1]李玲玲;齐福东;孙进;;一种新型IGBT结温计算模型[J];微电子学;2019年03期

[2]吴奎;曹艺;杨士保;;基于热敏参数的IGBT模块结温工程测试方法[J];电子世界;2020年16期

[3]吴军科;周雒维;孙鹏菊;杜雄;;功率变流器中IGBT模块的结温管理策略研究[A];第七届中国高校电力电子与电力传动学术年会论文集[C];2013年

[4]张军;IGBT模块热参数准在线监测方法研究[D];重庆大学;2019年

[5]杨旭;基于饱和压降测量的IGBT功率模块状态评估方法研究[D];重庆大学;2012年

[6]毛培烨;IGBT模块结温测量与预测研究[D];天津理工大学;2021年

[7]齐福东;IGBT模块结温预测模型的建模研究[D];河北工业大学;2019年

[8]樊鹏;IGBT电力电子系统的电热建模及结温控制方法研究[D];湖南大学;2020年

[9]许亚惠;李玲玲硕士论文:河北工业大学,IGBT模块结温计算及其状态评估方法研究;2018年

原文始发于微信公众号(银茂微电子):逆变焊机应用中IGBT芯片结温直接测试方法

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊