IGBT制造的一个关键环节就是快速退火工艺。激光退火(LSA)被认为是对前道IC超浅结(USJ)和硅化物退火的技术突破,后续扩展至BSI-CIS、TFT晶化和激光剥离等应用领域。与传统退火工艺(如RTP、Furnace)相比,激光退火可精确控制硅片面的能量密度,并具备更短的脉冲驻留时间、更高的激活效率、更少的热扩散、亚熔和完全熔化退火等优势。随着IGBT技术发展和薄片加工工艺研发的需要,越来越多的IGBT背面退火应用开始引入激光退火技术,对离子注入后的硅基IGBT 圆片背面进行激光快速退火,实现激活深度,有效修复离子注入破坏的晶格结构。

一、IGBT激光退火工艺

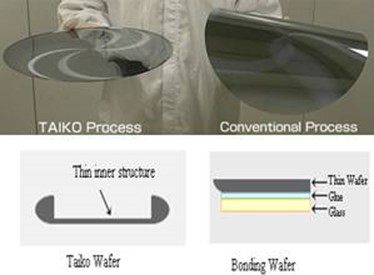

IGBT背面工艺首先是基于已完成正面Device和金属Al层的基础上,将硅片通过机械减薄或特殊减薄工艺(如Taiko、Temporary Bonding 技术)进行减薄处理,然后对减薄硅片进行背面离子注入,如N型掺杂P离子、P型掺杂B离子。

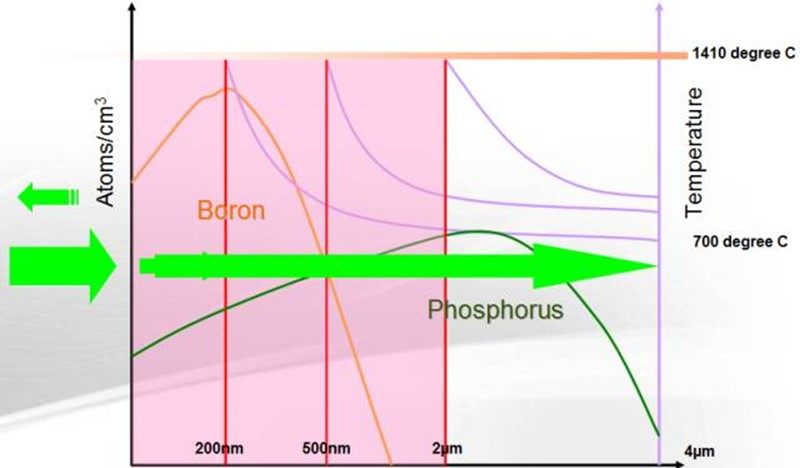

图 IGBT退火过程分析

IGBT激光退火可分为4个阶段:

第1阶段,能量从退火硅表面传递到200nm深度,此时B和P的激活浓度增加,对应B激活浓度达到最大值;

第2阶段,在500nm深度位置,当P的激活浓度超过了B,就会在 SRP曲线上发现明显的PN结中和效应;

第3阶段,随着P的浓度不断增加,在2µm深度位置,对应绿光波长将实现有效激活,此时P激活浓度达到最大值;

第4阶段,2µm以上退火深度更多地借助热扩散来完成,此时随深度积分而来的激活率也获得最大值。

二、激光退火工艺的优势

采用激光退火工艺相比传统退火方式具备以下优势:

激光退火可确保正面器件面金属层不产生损伤。例如:金属Al层退火,器件面温度<400℃,当退火面最高温度达到1400℃,传统退火方式无法确保器件面温度<400℃,而激光退火因其以亚微秒级速度快速退火实现目标温度,从而可以将器件面的温度有效控制在一定范围以内。

▲ 退火深度与器件面温度关系

▲ 退火深度与器件面温度关系

激光退火凭借其出色的性能,在超薄硅片如100µm以下获得了广泛的关注和应用,实现了超薄硅片高能量注入大结深退火需求。

▲ IGBT减薄趋势和工艺难点

▲ IGBT减薄趋势和工艺难点

▲ Taiko减薄和Temporary Bonding技术

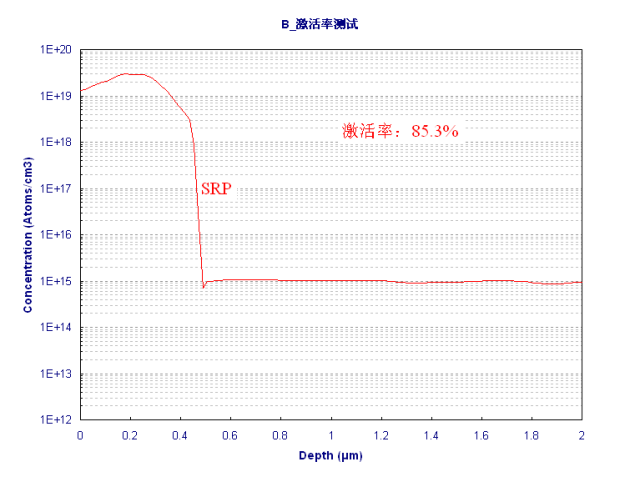

激光退火可显著提高杂质离子激活效率,例如:峰值浓度可达1E20 atoms/cm3,通过激光退火,可以使表面离子掺杂激活浓度达到1E19~1E20 atoms/cm3,相应地,激活率也会达到60%以上,相比传统退火有非常大提升。

▲ 激光退火SRP分析

▲ 激光退火SRP分析

激光退火可实现较深的退火深度,激活深度可达3µm以上。

随着不同技术难点与挑战的出现,新兴应用需求催生了激光退火技术的发展。因其独特且优异的表现,激光退火技术在新兴领域的应用也越来越广泛和受到关注。

来源:上海微电子