随着第三代SiC基功率模块器件的功率密度和工作温度不断升高,器件对于封装基板的散热能力和可靠性也提出了更高的要求。传统的DBC陶瓷基板已经难以满足高温、大功率、高散热、高可靠性的封装要求。

而通过活性金属钎焊(AMB)工艺形成的铜/陶瓷界面粘结强度更高,且Si3N4陶瓷相比Al2O3和AlN具备更优异的机械性能和良好的导热性,因此Si3N4-AMB覆铜基板在高温下的服役可靠性更强,是SiC器件封装基板的首选。

以下将浅析一下业界对Si3N4-AMB覆铜基板较为关心的三大方面:Si3N4-AMB覆铜基板的制备工艺、铜/氮化硅陶瓷界面的空洞率控制及基板的高低温冲击可靠性。

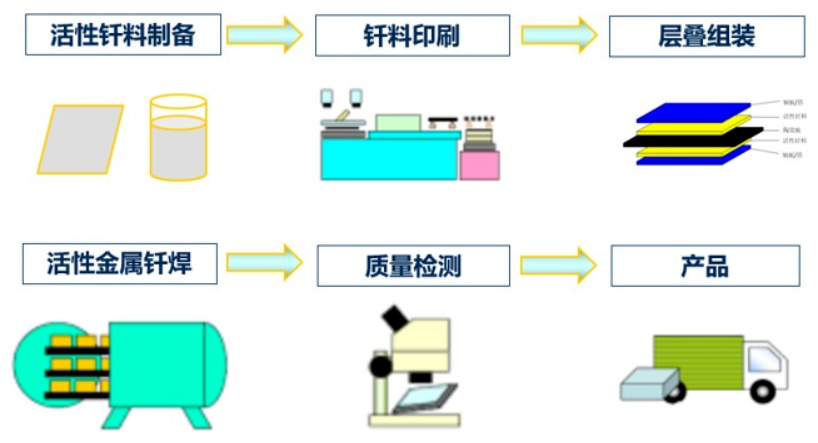

Si3N4-AMB覆铜基板是利用活性金属元素(Ti、Zr、Ta、Nb、V、Hf等)可以润湿陶瓷表面的特性,将铜层通过活性金属钎料钎焊在Si3N4陶瓷板上。据公开资料显示,Si3N4-AMB覆铜基板的制备中,活性钎料的制备与活性金属钎焊是目前的重点和难点。

Si3N4-AMB覆铜基板生产工艺流程图

① 活性钎料的选择

Ti、Zr、Hf、V、Nb等是常见的几种活性金属元素,可以浸润陶瓷表面,被广泛用于陶瓷与金属的活性封接。其中以Ti为活性元素的Ag-Cu-Ti系合金是学者研究最多、实际应用最为广泛的一种活性钎料,在800~950℃的温度下可以润湿大多数陶瓷表面,钎焊接头强度高、性能稳定,从而可以较好地实现陶瓷和金属、陶瓷和陶瓷的封接。Ti元素的活性较好,也是陶瓷金属化过程中最常用的活性金属元素,更有助于钎料在陶瓷表面的润湿。

② Ag-Cu-Ti活性钎料的使用形式

Ag-Cu-Ti系活性钎料的使用形式随Ti元素的形态、钎料的组合方式不同而有所不同:

● 预涂Ti粉(或TiH2粉)膏剂,然后加预成形焊片(通常为Ag72Cu28合金焊片)。这种方法往往会难以控制Ti或TiH2在陶瓷表面均匀分布,且提供的Ti含量往往过高,而当钎料中Ti含量过高时,焊料层中会产生较多脆性的金属间化合物而影响连接强度。

● 预先在陶瓷表面以PVD或CVD镀一层Ti薄膜,然后再加Ag-Cu钎料。该方案的问题在于Ti的氧化,以及陶瓷表面大面积金属化所导致的工艺效率低、成本高的问题。

● 使用Ag-Cu-Ti焊片。其主要制备方法为熔炼轧制法、粉末冶金法、层状复合法、机械合金法,Ag-Cu-Ti焊片虽具备使用便捷、污染小的优势,但在制备过程中容易出现活性元素Ti的氧化和偏析的问题,导致合金变脆、成材率极低、焊接接头性能较差,所以在国内尚未实现产业化。

● 使用Ag-Cu-Ti焊膏。将Ag粉、Cu粉、Ti粉按所需比例混合,也可以用银铜合金粉或银包铜粉代替Ag粉、Cu粉,TiH2粉代替Ti粉,或者直接用Ag-Cu-Ti三元合金制备粉末,再添加溶剂、触变剂、流平剂等有机成分配置成Ag-Cu-Ti焊膏。对于银铜钛焊膏而言,其制备工艺成熟,简单高效,但在高真空中加热时有大量有机物挥发,导致钎焊界面不致密,出现较多空洞,对后道的钎焊工艺要求更加严苛。

③ 活性金属钎焊

活性金属钎焊是Si3N4-AMB基板制备工艺中最为重要的环节。是在Si3N4-AMB覆铜基板的制备中,将活性金属钎料涂敷在陶瓷和铜片之间,然后通过高温真空钎焊工艺将铜片钎焊在Si3N4陶瓷的两侧,形成铜-钎料-Si3N4-钎料-铜的结构。

铜/Si3N4陶瓷界面的空洞率是表征基板质量的重要因素之一,也是目前国内Si3N4-AMB产品始终难以突破的瓶颈之一。美国Rogers公司官网的报告认为,在界面空洞的周边存在着局部放电隐患,大大影响了基板的电气性能,降低了基板的可靠性。因此,铜/陶瓷界面空洞的控制至关重要,良好的界面空洞率(趋于0%)能够保证基板在高温、大电流下的服役可靠性。

① 空洞形成原因

以Ag-Cu-Ti活性钎料(焊膏和焊片)为例,Si3N4-AMB界面空洞产生的原因主要有以下几点:

● 原料表面质量:焊接前陶瓷、无氧铜及焊片表面的划痕、凹坑、氧化、有机污染等问题都会对焊料的润湿铺展造成负面影响,为钎焊界面带来了潜在的空洞风险。

● 活性元素失活:Ag-Cu-Ti的活性元素Ti对氧十分敏感,高温钎焊过程中,往往要求真空度优于10-3Pa,若真空度无法满足焊接要求导致Ti氧化失活,焊料无法润湿Si3N4陶瓷表面造成大面积虚焊、漏焊的现象。

● 钎焊工艺参数:Ag-Cu-Ti活性钎料往往在800℃以上才能润湿Si3N4表面,若钎焊温度过低或保温时间过短,将会使得Ti与陶瓷表面的反应不够充分,导致钎料无法完全润湿陶瓷表面。

● 焊膏印刷质量:大面积焊膏印刷过程中,较易出现焊膏漏印、印刷不均匀的问题,焊料熔化后一旦没有铺展覆盖这些漏印区域,就会直接导致空洞的形成。

● 焊膏放气:钎焊过程中,焊膏中挥发出的气体会被助焊剂包裹形成气泡,此外助焊剂中的有机酸和金属氧化物反应也会产生气泡,随着反应的进行气泡逐渐变大,排出的气泡会在焊膏表面留下密密麻麻的气孔,而未排出的气泡同样会随着焊料熔化凝固的过程滞留在钎焊界面处,形成空洞。

② 降低空洞率的措施

在通过AMB工艺制备氮化硅覆铜基板的过程中,对Si3N4陶瓷和铜片进行除油和除氧化处理、提供较高的真空钎焊环境是目前公知的降低界面空洞率的方法。焊接压力是空洞率最主要的影响因素,适当加压不仅可以使母材与焊料形成紧密的接触,有利于接触反应熔化的进行,而且可以增强熔化焊料的流动性,挤出钎焊界面的气体,从而降低空洞率。

AMB氮化硅基板

此外,真空+氮气的焊接气氛比真空气氛更有利于降低焊接空洞率,这对AMB工艺也有一定启发作用,不过需要注意的是氮气在高温下可能会和Ti发生化学反应,其他惰性气体(氦气、氩气等)可能更适用于AMB工艺。

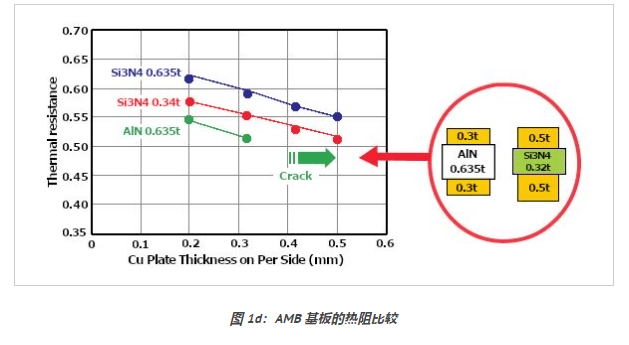

高低温冲击可靠性的表现是表征封装基板可靠性的重要指标,尤其在SiC器件高工作温度、高功率密度发展的背景下,基板的抗高低温冲击能力就显得更为重要。Si3N4-AMB基板相比AlN-AMB基板及DBC基板,在可靠性方面具有明显的优势,这种优势一方面源于氮化硅陶瓷本身优异的物理性能,另一方面则源于AMB工艺带来的铜和Si3N4陶瓷更加稳定的结合力。

① Si3N4陶瓷性能

首先,热导率是封装基板最为重要的性能参数之一。目前商用氮化硅陶瓷板的热导率基本在80~90Wm-1K-1之间,其导热能力不如氮化铝陶瓷,但也有研究表明,在一定条件下,氮化硅具备达到氮化铝导热水平的潜力。且氮化硅基板优异的断裂韧性和抗弯强度(几乎都是氮化铝的两倍),适当降低氮化硅陶瓷基板厚度并不会影响其服役可靠性。此外,单晶氮化硅的理论热导率可以达到400W/(m.K)。

同时,氮化硅强大的电流承载能力也可以很好地匹配大电流功率器件模块对于封装基板的需求,相比氮化铝和氧化铝,氮化硅无疑是高可靠性AMB基板的首选陶瓷材料。

② Si3N4-AMB抗高低温冲击能力

对比Si3N4、AlN和Al2O3的AMB基板在-45~150℃高低温循环冲击次数,结果发现Si3N4-AMB分别是AlN-AMB、Al2O3-AMB的10倍和100倍,且失效程度更低。

对比Si3N4-AMB基板和AlN-AMB基板冷热冲击期间(-40~250℃)产生的裂纹深度,发现前者的裂纹扩展速率远低于后者,这也解释了Si3N4-AMB基板的残余弯曲强度退化现象较AlN-AMB基板更加缓慢的原因,且较薄的铜厚、更高导热率和更高弯曲强度的Si3N4陶瓷可以减缓Si3N4-AMB基板残余弯曲强度的退化,提高Si3N4-AMB基板的服役寿命。

③ 铜层表面“橘皮现象”

金属表面晶体发生单独的离面位移导致金属表面粗糙化的现象,被称为“橘皮现象”。大量文献表明,Si3N4-AMB覆铜基板在温度冲击过程中会产生明显的“橘皮现象”,该现象与铜层的剥离、裂纹等缺陷有直接关系。

随着冷热冲击次数的增加,铜和氮化硅之间的热应力导致晶体应变倾向于在铜与氮化硅板结合的区域附近的铜层中累积,并在铜层的表面释放,表现为铜晶粒沿晶界滑动并向晶面背面移动,从而引起离面位移,而铜晶粒的离面位移是表面粗糙化的直接原因。因此,铜的晶粒细化可能是防止Si3N4-AMB覆铜基板“橘皮现象”的有效措施。

采用活性金属钎焊技术制备的Si3N4-AMB覆铜基板导热性好、强度高、性能稳定,是当下最具竞争力的SiC功率器件用封装基板。全球目前只有几家外国公司具备高品质Si3N4-AMB覆铜基板的生产能力,而我国在这一领域的研发起步较晚,一些关键技术瓶颈尚未突破。

此外,Si3N4-AMB封装基板的高质量原材料的供应始终依赖进口也是国内Si3N4-AMB行业发展迟缓的原因之一。高导热Si3N4陶瓷和高品质铜箔的国产化供应,将是Si3N4-AMB基板发展的动力源泉,建立从原材料供应开始到最终产品输出的技术工艺路线和完整供应链,仍是国产Si3N4-AMB基板产业一直需要努力的目标。

原文始发于微信公众号(中科聚智):Si3N4-AMB覆铜基板的三大研究热点

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED