IBM Research 和 Tokyo Electron 合作开展了一项芯片制造创新,使用 3D 芯片堆叠技术简化生产晶圆的供应链和流程。

对计算机芯片的需求从未像现在这样高,但过去两年给全球供应链带来了前所未有的压力。但即使在此之前,计算机芯片行业也存在压力。摩尔定律假设微芯片上的晶体管数量每年会翻一番,随着芯片制造商接近硅的物理极限,他们开始紧张起来。例如,IBM Research 迄今为止最小的芯片节点只有 2 nm宽

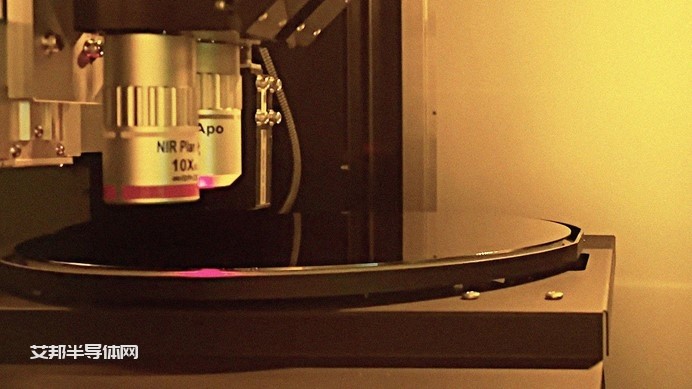

IBM Research的最新突破探索了如何堆叠芯片以简化生产芯片的供应链。IBM Research与合作伙伴东京电子 (TEL) 宣布,已经成功实施了一种新工艺,用于生产用于 3D 芯片堆叠技术的 300 毫米硅芯片晶圆,这是世界上第一个 300 毫米级别的晶圆。芯片堆叠目前仅用于高端操作,如高带宽存储器的生产,具有扩大给定体积内晶体管数量的潜力——而不是像摩尔定律传统上被解释为专注于一个区域上。

芯片堆叠架构需要硅层之间的垂直连接,称为硅通孔 (TSV) - 允许电流在一个硅层之间流动的微小连接,允许每一层与其他层通信。该工艺需要减薄硅晶片的背面,以显示并完成垂直堆叠所需的 TSV 制造。构成芯片堆叠的层非常薄,通常小于 100 微米厚。

为了确保这些易碎且灵活的硅晶圆能够通过生产过程,每个晶圆都连接到所谓的载体晶圆上。在现代芯片制造中,这些载体晶圆通常由玻璃制成,玻璃会临时粘合到硅上,以确保它可以在不被损坏的情况下进行加工。处理完晶圆后,使用紫外激光将玻璃载体从硅中移除,以释放两层之间的键合。在某些情况下,可以使用硅载体晶片,但这需要释放过程采用机械力来促进分离,这会引入缺陷和产量损失。

IBM 和 TEL 合作创建了一个新的 300 毫米模块,使用红外激光实现对硅的透明剥离工艺,这意味着可以使用标准硅晶片代替玻璃晶片作为载体。

借助该新技术,硅晶片可以与其他硅片粘合,这意味着不再需要将玻璃引入生产线。还有与处理键合硅晶片对相关的制造优势,例如消除工具兼容性和卡盘问题、更少的缺陷和与不同晶片对相关的工艺问题,以及实现薄晶片的在线测试。该技术使用可扩展的硅互连实现先进的 FOWL 和 3D 小芯片技术。

IBM Research 自 2018 年以来一直与 TEL 合作,以完善这种新型激光剥离,而这只是 20 多年合作伙伴关系中的最新合作。自 2018 年以来,TEL 是设计大规模生产新硅芯片所需工具的专家,他们采用这种工艺技术,设计并制造了一种新的 300mm 模块,能够释放和分离键合硅片组以进行批量生产。