复合式图形化蓝宝石衬底是在蓝宝石衬底表面沉积一定膜厚的SiO2通过PSS黄光及刻蚀工艺制程,最终形成Al2O3和SiO2两种材料组成的复合式图形衬底。生产复合衬底刻蚀产能可以实现大幅度提升,外延亮度可以提升5%左右,是未来PSS发展方向之一。

目前市场上复合式衬底都是使用光刻技术,兆驰半导体作为首家纳米压印大规模量产的公司,依托公司丰富的生产经验,通过不断验证,攻克一道道难关,实现了通过纳米压印技术生产复合式图形化蓝宝石衬底,走出一条差异化发展之路。

纳纳米压印生产复合式衬底无需使用增粘剂HMDS,省去了一道制程,节省了机台、人力、原物料等,降低了生产成本,且HMDS本身对人体危害较大。

纳米压印可以避免光刻生产过程中由于SIO2表面不平整造成的色差问题。

光刻生产的复合式衬底黄光尺寸波动较大,纳米压印则相对稳定。

兆驰半导体纳米压印生产复合式衬底有着先天的优势,但是在研发及量产过程中也遇到了一系列问题,通过工艺人员不断地验证,逐条攻克,最终实现了量产。

复合式衬底需要用到PECVD机台沉积SiO2,考虑到颗粒,选择了北微I800机台,作为北微新型PECVD机台,PSS工程人员之前未接触过相关设备,无相关调试经验。在机台调试过程中不断向厂商学习,积累经验,通过不同工艺参数调整SiO2膜层的折射率、致密度、验证不同膜厚,以此来匹配刻蚀及外延工艺。

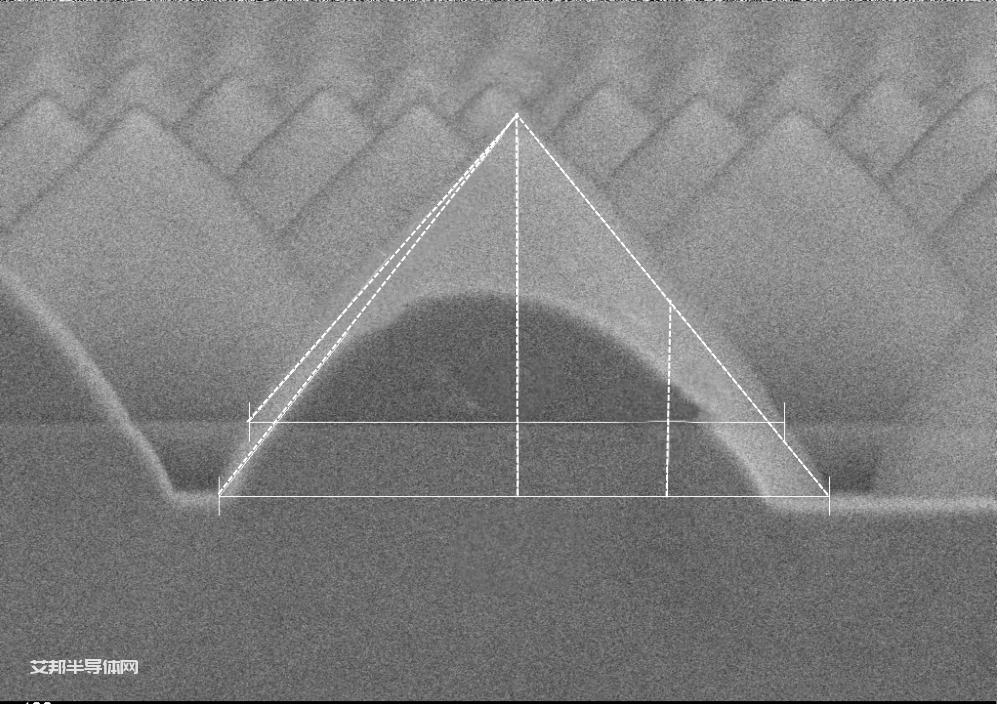

压印图形尺寸设计:

SiO2刻蚀速率比Al2O3要快,现有的工艺参数无法满足生产要求。SiO2膜层的厚度、硅版图形尺寸、匀胶膜厚等通过不断地调试验证,重新匹配目前工艺,使其可以达到工艺要求。

匀胶边缘膜厚优化:

匀胶采用的是旋转涂布方式,边缘一定范围内堆胶导致膜厚相对中间偏厚,无论光刻还是压印这是涂胶普遍存在的一个问题。光刻后有显影工序,刻蚀完的图形不会存在Al2O3没有刻蚀到的情况。压印方式则因为底膜厚度的原因,容易出现边缘雾化现象。

PSS黄光通过调试优化匀胶程序,不影响膜厚稳定性的前提下,使边缘膜厚度大幅降低,解决了边缘问题,提高了外延良率。

刻蚀调整:

复合式衬底相比传统PSS,刻蚀速率较快,ICP产能可以大幅提升。随之而来的就是波动较大,通过刻蚀工艺人员反复调试验证不同工艺参数,缩小不同RUN之间的差异。通过参数不断调整,提高外延亮度。

载具优化设计:

复合式衬底图形的均匀性也会影响到外延,PSS厂通过重新设计硬件,沉积机台和刻蚀机台载具合理搭配,使刻蚀后图形均匀性得到了大幅改善。

复合式衬底目前已稳定生产,为后期放量提供了保证,相信经过PSS工程人员的不懈努力,未来的品质和产量均会再次大幅提升,为兆驰半导体的发展贡献自己的力量。

供稿:PSS厂

原文始发于微信公众号(兆驰半导体):攻坚克难,PSS实现纳米压印生产复合式衬底