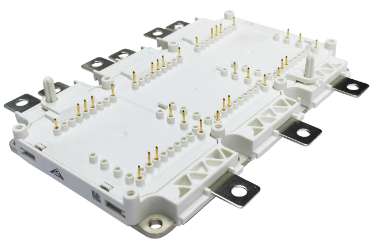

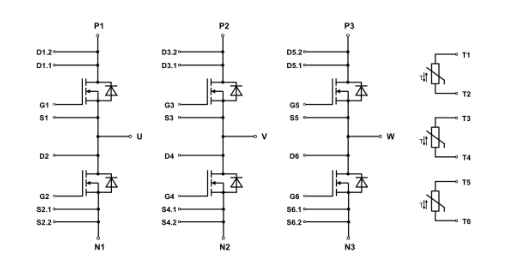

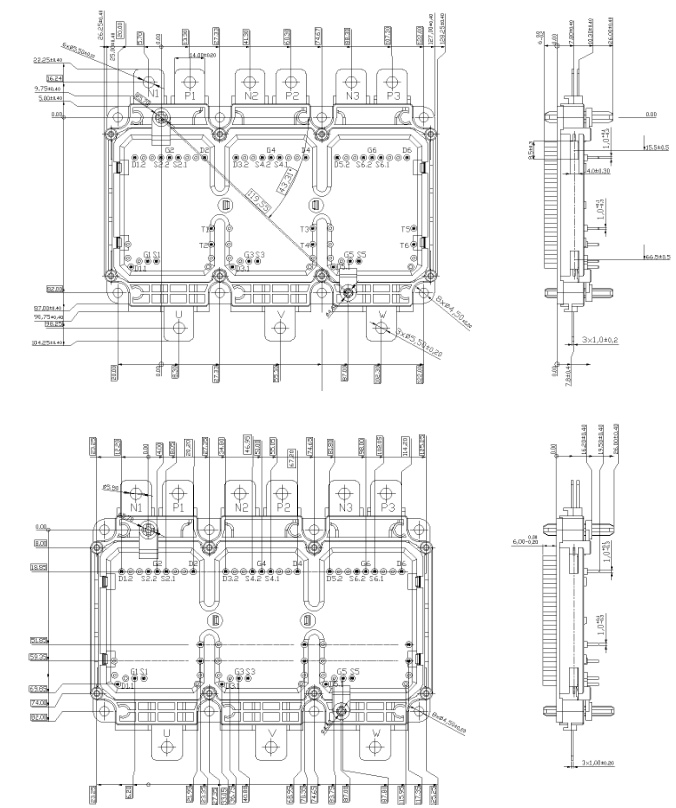

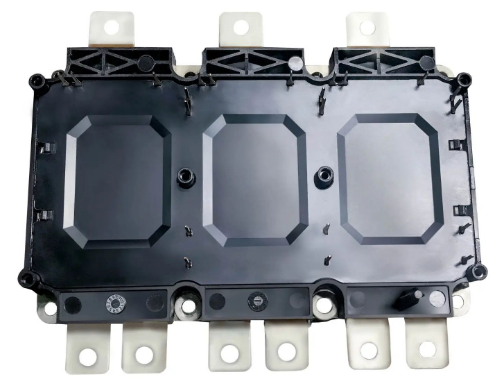

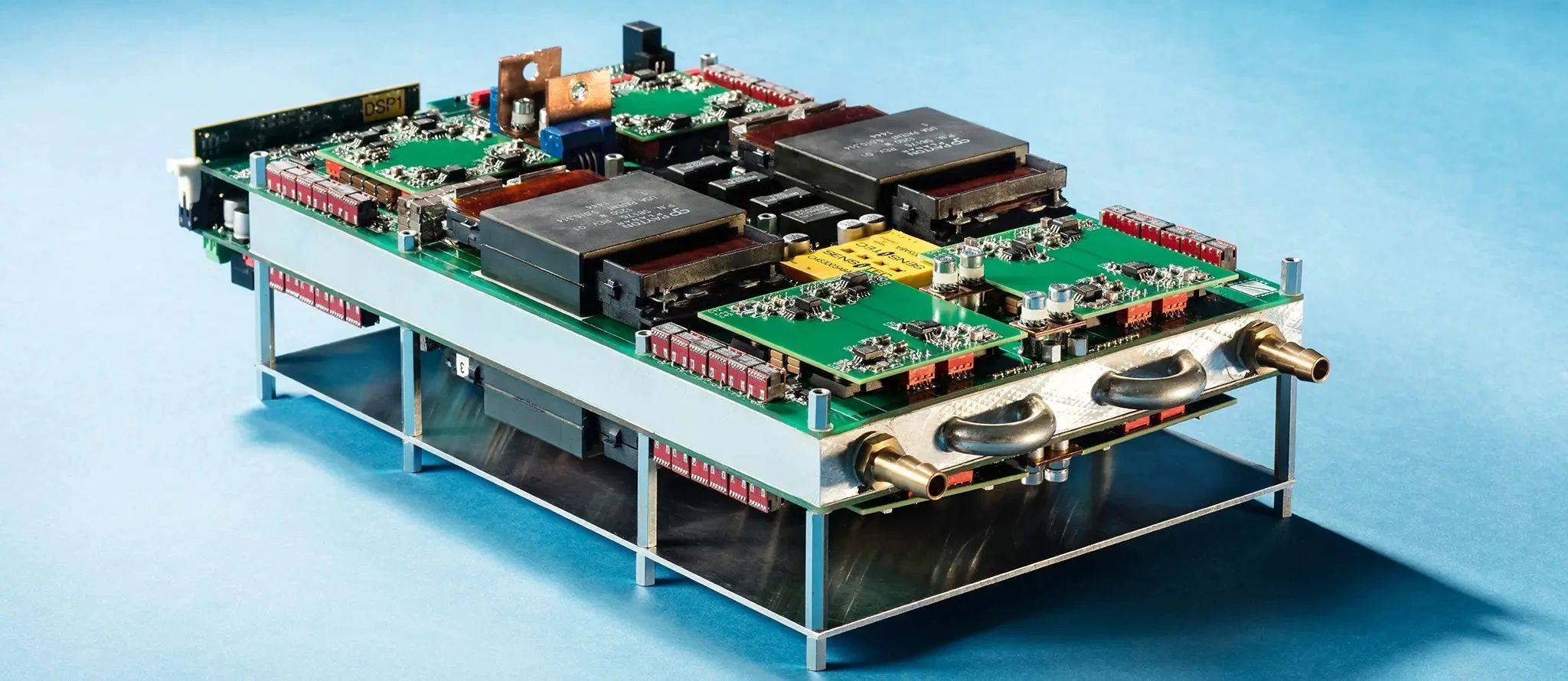

HPD封装起源于英飞凌对新能源汽车电驱系统的深度技术积累。2015年前后,英飞凌推出第一代HybridPACK™ Drive封装,主要针对硅基IGBT模块设计,旨在满足电动汽车对高功率密度和可靠性的需求。随着SiC功率器件的兴起,英飞凌在2019年推出兼容SiC的HPD封装版本,通过材料优化(如采用高温聚苯硫醚PPS材料)和工艺改进(如双面银烧结技术),使SiC模块的结温耐受能力从175℃扩展至200℃。这种封装形式本质上沿用了IGBT模块的三相全桥拓扑结构,采用灌胶工艺和标准化引脚布局,便于车企在现有电驱动平台上快速导入SiC技术。目前,HPD封装已成为全球功率半导体行业的标准封装之一,被广泛应用于800V高压平台车型和eVTOL航空器等领域。

比亚迪半导体在2020年推出的首款车规级SiC模块就是典型代表:1200V/840A三相全桥结构,采用HPD封装并规模化搭载于“汉EV”车型。随后在2022年,该公司又推出第二代HPD封装的1200V/1040A SiC模块,功率密度提升近30%,展示了HPD封装在功率扩展上的潜力。这种封装之所以被广泛采用,一方面因为它能复用已成熟的IGBT模块生产线(如焊接、键合、灌胶工艺链);另一方面其机械结构和散热设计与传统水冷系统兼容,大幅降低了整车企业的系统重新验证成本。

然而,随着800V高压平台成为新能源汽车的主流趋势,HPD封装作为“过渡方案”的局限性开始显现。传统HPD模块的杂散电感高达12nH,无法充分发挥SiC器件的高频开关特性;同时其单面散热结构和铜层易剥离等问题,也限制了高温运行可靠性。这促使行业在2023年后加速向半桥模块转型。

⚡ HPD封装模块的核心优势

HPD封装模块的特点

①. AlN+AlSiC散热,最高工作结温175℃;

②. 第三代模块寄生电感低于10nH,比现有模块小50%以上,降低开关损耗;

③. 参数范围:

VDS:650~1700V

ID:400~1000A

RDS(on) :1.3~6.5mΩ

HPD封装模块的产品介绍

尽管面临新型封装技术的竞争,HPD模块仍在特定领域保持独特价值,其优势主要体现在五个方面:

1. 高功率密度与低寄生电感

HPD封装采用紧凑的平面设计,模块体积较传统封装缩小20%,同时通过优化内部布线和键合工艺,将寄生电感降低至8nH以下(第三代HPD模块寄生电感低于10nH,比同类产品小50%以上)。低寄生电感可显著降低开关损耗和电压尖峰,允许更快的开关速度,提升系统效率。例如,钧联电子的HPD全桥SiC模块通过双面银烧结工艺,寄生电感低于10nH,功率循环寿命大幅提升

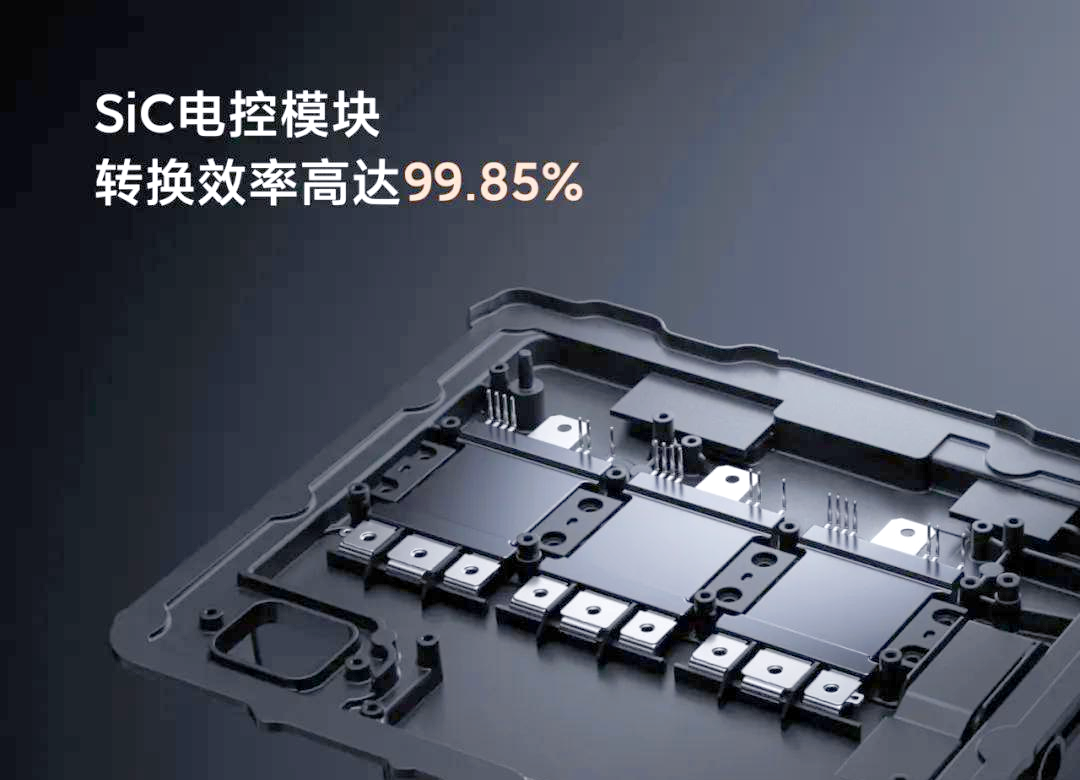

2. 耐高温与高效散热

HPD封装支持SiC模块的高结温运行。英飞凌第二代HPD封装(HPD Gen2)的SiC模块持续工作结温为175℃,短时扩展结温可达200℃,累计持续时间100小时,满足汽车频繁加速等极端工况需求。其散热设计采用直接水冷结构(Pin-Fin或Wave散热基板),配合AIN+AlSiC陶瓷基板,热阻较传统封装降低30%以上,可快速导出芯片热量。

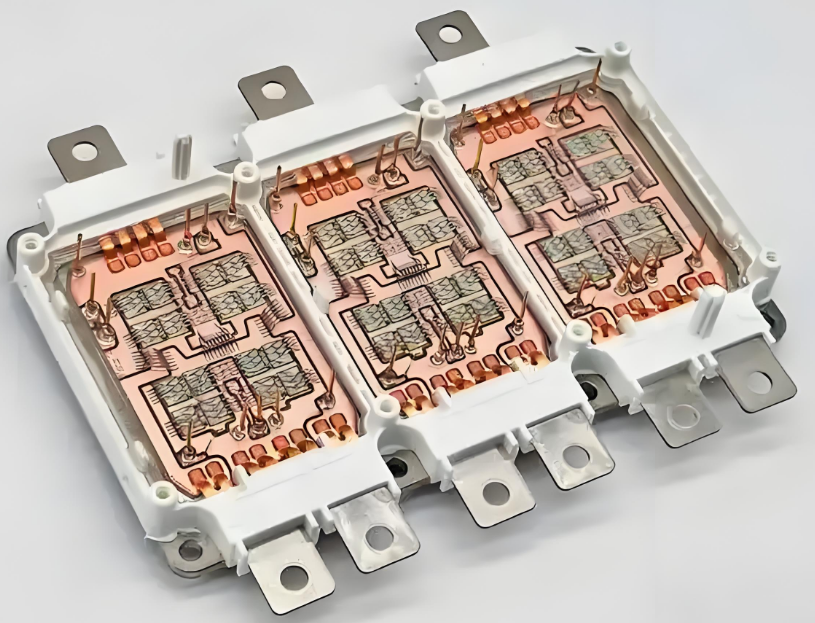

针对SiC芯片的高温工作特性,新一代HPD模块通过双面烧结工艺和AMB活性金属钎焊基板实现热性能突破。以比亚迪1200V/1040A模块为例:

① 芯片下表面采用银烧结层,导热率比传统焊接提升10倍,可靠性提高5倍以上

②芯片上表面同样使用烧结工艺,使工作结温提升至175℃

③采用Si₃N₄-AMB陶瓷基板,铜层剥离强度比普通DBC基板提升3倍

3. 高可靠性与长寿命

封装工艺采用银烧结技术替代传统焊接,提升芯片与基板的连接强度,可承受超过1000次温度循环(-40℃至175℃)而无明显退化。例如,爱仕特的HPD封装SiC模块通过AQG-324车规级可靠性认证,在新能源汽车电驱系统中稳定运行。

4. 兼容性与灵活配置

HPD封装支持IGBT与SiC器件的混合设计(如英飞凌的Si-SiC混合模块),允许客户在同一平台上灵活选择器件类型,平衡成本与性能。此外,封装接口标准化(如PressFIT信号端子),便于与现有驱动电路和散热系统兼容,降低设计复杂度和成本。

5. 高功率密度平台扩展性

HPD封装的标准化引脚布局使其具备灵活的功率扩展能力。通过增加芯片并联数量或采用更大尺寸芯片,可在同尺寸封装内实现功率升级。例如比亚迪第二代SiC模块(1040A)较第一代(840A)功率提升30%,适配不同级别电驱平台。

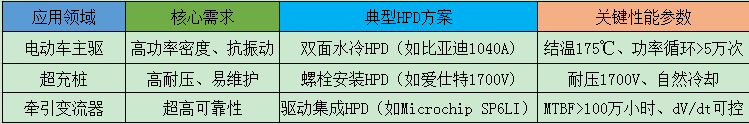

🚗 HPD封装的核心应用领域

1. 新能源汽车主驱逆变器

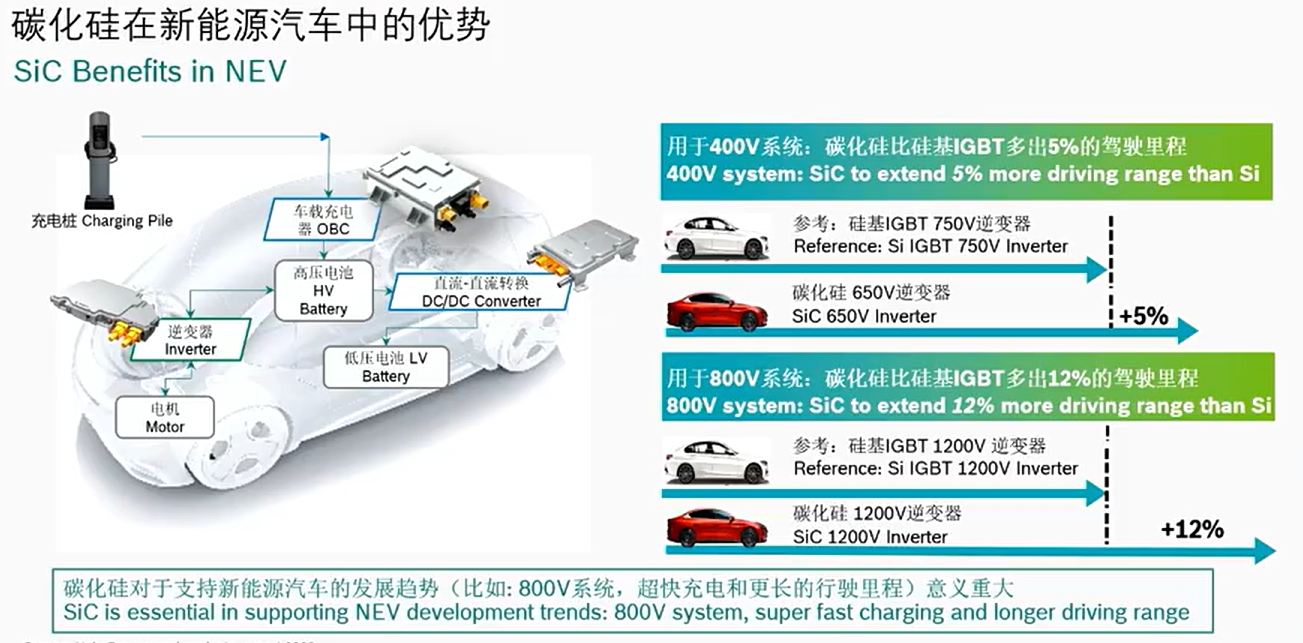

HPD封装目前仍是中高端电动车电驱系统的优选方案,特别适用于400-800V电压平台。其三相全桥结构可直接替换原IGBT模块,简化系统重构。例如比亚迪汉EV、唐DM-p等车型采用自研HPD-SiC模块后,实现续航增加5-8%和零百加速提升0.5秒。但需注意的是,2023年后新上市车型(如蔚来ET9)已开始转向半桥模块。

2. 800V超充基础设施

在直流快充桩领域,HPD模块凭借高耐压(1700V)和多芯片并联能力占据主导地位。爱仕特推出的1700V SiC HPD模块支持350kW充电桩应用,其铜底板直接螺栓安装的封装特性,更易适配充电桩的强制风冷散热环境。

3. 工业电源与轨道交通

针对光伏逆变器、储能PCS及机车牵引变流器等场景,Microchip推出的SP6LI系列1700V HPD模块整合了“Augmented Switching”技术,通过可编程栅极驱动器优化开关轨迹。该设计将电压过冲抑制40%,同时减少电磁干扰,满足了牵引系统对高可靠性>100万小时的要求。

下表概括了HPD模块在不同应用场景中的性能要求对比:

HPD模块方案设计的关键要点

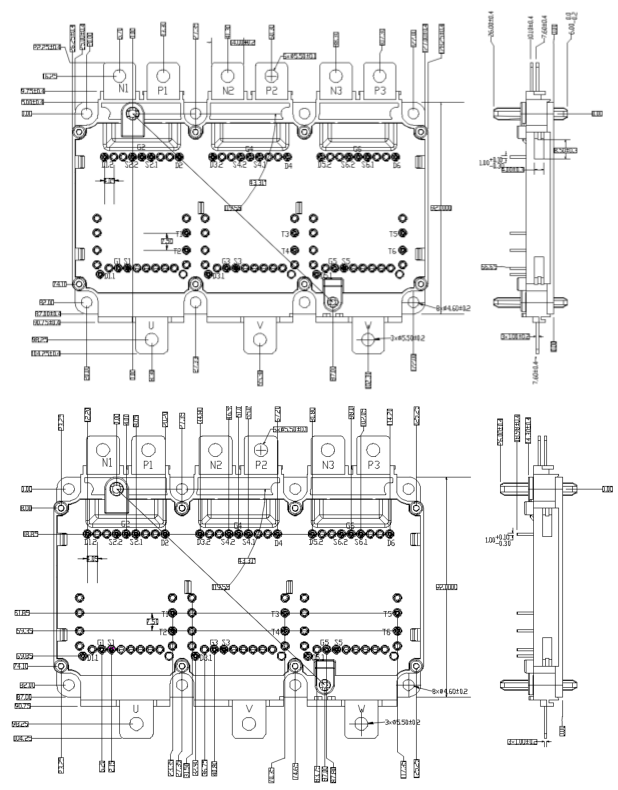

1. 热管理设计

针对HPD单面散热的固有局限,现代方案主要从三方面突破:

① 基板创新:采用Si₃N₄-AMB活性金属钎焊基板,其热导率(>90W/mK)和抗热裂性显著优于AlN-DBC基板,特别适合SiC芯片的高热流密度工况。

② 散热架构:集成Pin-Fin微水道冷板(如昆芯“太极柱™”),通过湍流强化换热使热阻Rth(j-f)<0.09K/W,支持芯片持续175℃运行。

③ 功率循环测试:需采用多合一水冷测试装置(如PWTCS-X系统),同时监控水温(±0.5℃)、流量(±2%)等参数,确保模块满足AQG324标准中>5万次功率循环的要求。

2. 封装工艺创新

① 互联技术:双面银烧结取代铝线键合。芯片下表面烧结层热导率可达400W/(m·K),是传统焊料的10倍;上表面采用铜Clip绑定,较铝线载流能力提升50%。

② 密封防护:环氧树脂+有机硅凝胶双重灌封。轩田科技的智能产线通过真空灌胶与固化工艺控制,使模块气密性达<5ppm湿度侵入,满足IP67防护要求。

3. 电磁特性优化

传统HPD模块因换流回路长导致杂散电感大(>12nH),引发开关过压。先进方案通过:

①低感布局:采用叠层母排设计,正负极铜板平行叠放,使功率回路电感压缩至<8nH。

②驱动协同:如Microchip的AgileSwitch驱动器,通过可编程开关轨迹(3档di/dt控制)抑制电压尖峰,兼容15-20V驱动电压。

4. 车规级可靠性保障

需通过三重验证体系:

① 芯片级:AEC-Q101认证,重点考核Vth一致性(<5%偏差)及高温Rds(on)稳定性。

② 模块级:AQG324测试规范,包含-55~175℃温度循环、1500小时高温高湿(85℃/85%RH)测试。

③ 系统级:整车振动谱验证(>50g随机振动),确保键合点抗机械疲劳能力。

5. 产线智能化升级

以轩田科技为代表的智能工厂方案融合“4T+1E”技术:

① 自动化(AT):银烧结设备温控±1℃,压力控制±0.5kgf。

② 数字化(DT):MES系统追溯每颗芯片的烧结曲线与测试数据。

③ 工业工程(IE):模块直通率提升至>99.5%,产能达30万只/年。

⚙️ 技术挑战与行业演进趋势

尽管HPD封装仍保持一定市场份额,但杂散电感偏高和双面散热瓶颈正加速其被半桥塑封模块替代。2023年成为技术拐点:比亚迪、蔚来等头部车企纷纷转向半桥方案,其核心优势在于:

① 杂散电感降至3-4nH(较HPD下降75%)

②芯片用量减少25%(北汽案例)

③ 功率循环寿命达30万次(蔚来ET9)

在技术演进层面,HPD模块正沿两条路径进化:

1. 与新型封装融合:如爱仕特科技的LPD封装的三相全桥模块保留HPD散热底板,采用叠层架构设计,杂散电感仅2.5nH。

2. 专用场景深耕:在充电桩、机车牵引等对封装兼容性要求低的领域,HPD因结构坚固、维护便捷仍具生命力。爱仕特1700V HPD模块已获充电设施企业订单。

未来五年,HPD封装将逐步退出电动汽车主驱市场,但在工业高压领域(>1700V)和存量车型维保市场仍将保有30%以上份额。其技术遗产,特别是AMB基板工艺、Pin-Fin散热设计及银烧结技术,将持续赋能新一代SiC模块的发展。

💎 设计实践启示:

在当前转型期开发HPD模块,建议聚焦三点:

1. 兼容性预留:如轩田科技的柔性产线同时支持HPD与EasyPACK封装,降低产线切换成本;

2. 散热极限突破:双面水冷+HPD框架的混合设计(如北汽方案),热阻再降15%;

3. 驱动协同优化:采用可编程栅极驱动器(如AgileSwitch)补偿封装电感缺陷,延长技术生命周期。

总结

HPD封装的SiC功率模块凭借其高功率密度、低寄生电感和耐高温特性,已成为新能源汽车、eVTOL、工业驱动等领域的核心技术。其设计要点涵盖热管理、低电感布局、可靠性验证和兼容性优化,需结合具体应用场景进行定制化开发。随着SiC技术的普及,HPD封装将持续推动电力电子系统向高效化、小型化方向发展。

注明:此文来源网络,是出于传递更多信息之目的,文中观点仅供分享交流,不代表本公众号立场。转载请注明出处,若有来源标注错误或如涉及版权等问题,请与我们联系,我们将及时更正、删除,谢谢。