“封闭搬运通道!”伴随热烈掌声,中国电科自主研制的40台碳化硅外延炉成功进驻客户现场,以“起步就要提速、开局就要争先”的奋斗姿态,标注下集团公司第三代半导体产业发展欣欣向荣的图景。

原文始发于微信公众号(中国电科):出货量突破1500万只,驰骋第三代半导体“黄金赛道” | 新年新出发

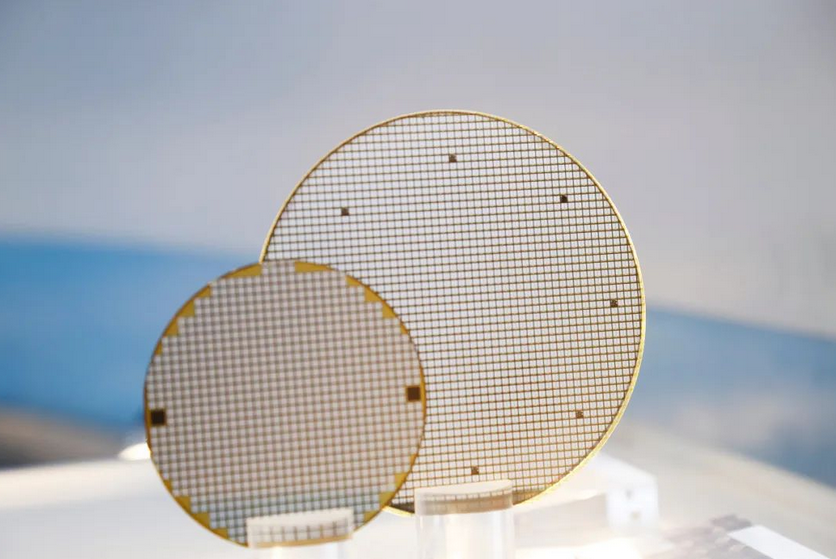

一颗芯片的制造工艺非常复杂,需经过几千道工序,加工的每个阶段都面临难点。欢迎加入艾邦半导体产业微信群:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

应用终端 芯片设计 设备 晶圆 检测设备 视觉 自动化 半导体 芯片 封装 芯片测试 材料 设备配件 传动机构 清洗设备 化学品 塑料 硅片 光掩膜版 磨抛耗材 夹治具 切割设备 激光设备 光罩盒 IC载板 载具 CMP抛光垫 光学元件 抛光液 模具 电子特气 蚀刻设备 光刻胶 靶材 塑料制品 耐酸碱 管道阀门 氟材料 光刻机 环氧塑封 特种塑料 涂层 耗材 晶体生长炉 热工装备 划片机 磨抛设备 化学机械抛光设备 离子注入设备 PVD 涂胶显影设备 等离子去胶设备 胶带 清洗剂 包装设备 包装 管路 抗静电剂 陶瓷 元器件 碳碳制品 高校研究所 代理 贸易 其他 CVD 光源 胶水 载带 玻璃 有机硅 薄膜 密封圈

应用终端 SIC IGBT模块 SIC模块 碳化硅衬底 IGBT芯片 分立器件 材料 焊接材料 真空回流焊炉 烧结银 烧银炉 烧结炉 陶瓷基板 铜底板 焊接设备 划片机 晶圆贴片机 灌胶机 贴片 表面处理 硅凝胶 环氧树脂 散热器 铝碳化硅 五金 键合机 键合丝 超声焊接机 陶瓷劈刀 激光设备 设备配件 PVD设备 ALD 电子浆料 CVD 导热材料 元器件 密封胶 X-Ray 配件 超声波扫描显微镜 塑胶外壳 玻璃 塑料 线路板 设备 散热材料 热敏电阻 点胶机 胶水 自动化设备 运动控制 封装设备 检测设备 认证检测 夹治具 清洗设备 测试设备 磨抛耗材 磨抛设备 代理 贸易 其他