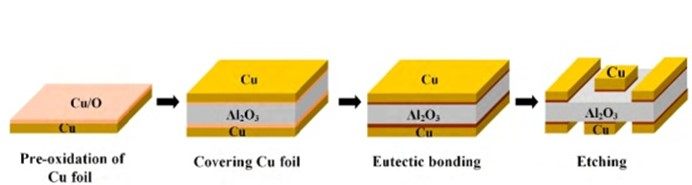

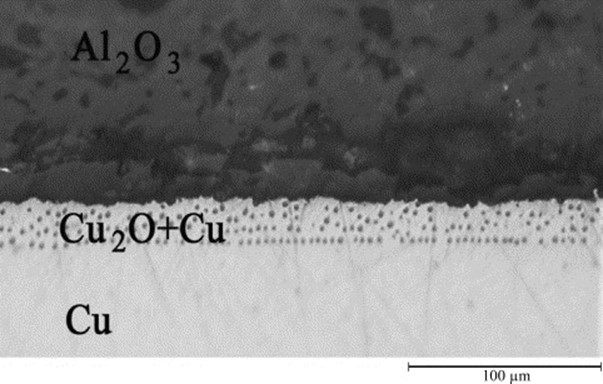

DBC陶瓷基板由于同时具备铜的优良导电、导热性能和陶瓷的机械强度高、低介电损耗的优点,被广泛应用于各型大功率半导体特别是IGBT封装材料。DBC技术是利用铜的含氧共晶液直接将铜敷接在陶瓷上,其制备过程中关键因素是氧元素的引入,因此需对铜片进行预氧化处理。

DBC氧化铝基板结构

一、铜片的氧化工艺

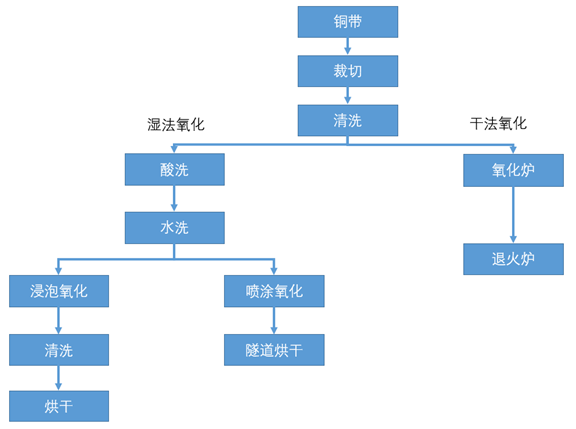

铜片氧化分为湿法氧化(包括浸泡氧化和喷涂氧化)及干法氧化。两种氧化法均能在铜片表面形成氧化铜或氧化亚铜。

铜片氧化工艺流程图

1.湿法氧化

①浸泡氧化

先用 3%的稀硫酸对铜片进行酸洗,然后经过喷淋水洗机溢流水洗后,将铜片送入高锰酸钾及硫酸铜混合溶液(槽液中高锰酸钾浓度约为 31.6mg/L,硫酸铜浓度约为95.4mg/L)中进行浸泡氧化,氧化后的铜片再经过水洗及三级逆流水洗后进行慢提拉脱水和烘干(温度约为 100℃),完成浸泡氧化。

②喷涂氧化

喷涂氧化是湿法氧化的一种,仅氧化方式变化为喷涂。喷涂氧化是在对铜片进行酸洗及水洗后,将硝酸锰和硝酸铜混合溶液(浓度约为 3%)对铜片进行喷涂。喷涂后的铜片直接进行隧道窑烘干(温度约为 200℃)。隧道窑烘干过程中,将喷涂在铜片上的硝酸锰、硝酸铜分解为氧化铜、氧化锰。浸泡氧化和喷涂氧化处理铜片的比例约为 5:5。

2.干法氧化

将铜片送入氧化炉,经电加热升温至 600~800℃,氧化 30min 左右,再经风冷退火。

二、湿法氧化VS干法氧化工艺

目前现有行业普遍采用的以铜片高温退火氧化一体完成后与陶瓷片接触烧结,也就是干法氧化。但是这种高温退火、氧化一体的方式存在以下不足:

氧化不均匀。会直接给后续烧结带来烧结缺陷,剥离强度变化较大;

传送带痕迹。由于高温、氧化过程由传送带输送,传送带网孔的存在,会影响整个铜片的温度分布不均匀,留下传送带痕迹。烧结后的结果是在CuAl2O3结合面留下对应的痕迹。

高温退火、氧化会伴随着铜的晶粒长大,在后续的烧结过程中,晶粒会继续长大,对铜的力学性能和表面处理带来不利影响。

湿法氧化生产出来的铜面晶粒细小,有利于提高铜片的力学性能,消除传送带痕迹,和干法氧化主要区别,表现在产品抗弯曲度、耐热循环性能和剥离强度上,且这三个指标明显好于干式氧化。湿法氧化产品能够更好的满足产品抗弯强度、耐热循环性能要求。

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED