半导体制造中的许多工艺是在非常高的温度和极具腐蚀性的环境中进行的,由于其制程必须在高温洁净无尘环境下作业,高纯度石墨具有耐高温、良好的导电导热性、化学性能稳定等特性,成为半导体制造中关键的材料。(https://www.ab-sm.com/)

一、石墨的性能及应用要求

1、石墨的性能特点

石墨是典型的层状结构物质,碳原子成层排列,每个碳原子与相邻的碳原子之间等距相连,每一层中的碳原子按六方形环装排列,上下相邻层的碳六方环通过平行网面方向相互位移后再叠置形成层状结构,位移的方向和距离不同就导致不同的结构。如下图所示,上下两层碳原子之间的距离比同一层内的碳之间的距离大(层内C-C间=0.142nm,层间C-C间距=0.335nm)。

图 石墨结构

石墨由于其结构而具有以下性质:

1)、耐高温

石墨融点为3850±50℃,沸点为4250℃,即使经超高温电弧灼烧,重量的损失也很小。其热膨胀系数很小,强度随温度升高而加强,在2000℃时,石墨强度比提高一倍。

2)、导电、导热性

由于石墨中每个碳原子和其他碳原子之间只形成3个共价键,每个碳原子仍保留1个自由电子来传输电荷,使得石墨具有导电性,石墨的导电性一般比非金属矿高一百倍。导热性超过钢、铁、铅等金属材料。导热系数随温度的升高而降低,甚至在极高的温度下,石墨成绝热体。

3)、润滑性

石墨的润滑性能取决于石墨鳞片的大小,鳞片越大,摩擦系数越小,润滑性能越好。

4)、化学稳定性

石墨在常温下有良好的化学稳定性,能耐酸、耐碱和耐有机溶剂的腐蚀。

5)、可塑性

石墨的韧性好,可碾成很薄的薄片。

6)、抗热震性

石墨在常温下使用时能经受住温度的剧烈变化而不致破坏,温度突变时,石墨的体积变化不大,不会产生裂纹。

2、半导体高纯度要求

高纯度是半导体石墨的关键要求,尤其是在晶体生长的过程,石墨中的杂质更是晶体品质优劣的关键决定因素,杂质含量应保持在百万分之五以下。

3、高纯石墨的生产

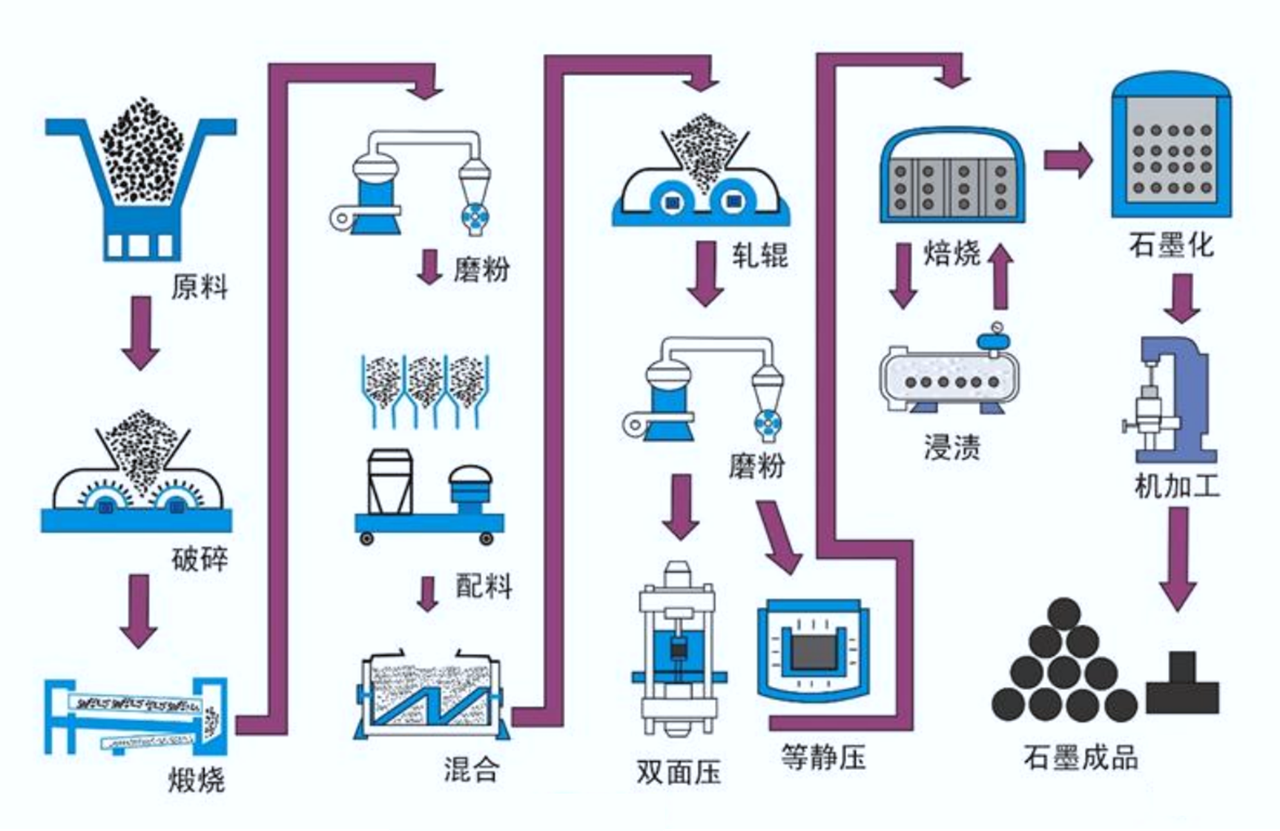

高纯石墨纯度要求高,制备成本较高,制备周期较长,生产工序主要包括原料破碎、煅烧、磨粉、配料、混合、轧辊、磨粉、双面压/等静压、焙烧、浸渍、石墨化、机加工、检验等,其中需要多次焙烧和浸渍。

图 高纯石墨生产流程

二、石墨的半导体应用案例

高纯石墨部件广泛应用于半导体晶体生长、外延、离子注入、等离子蚀刻等制造工艺中。

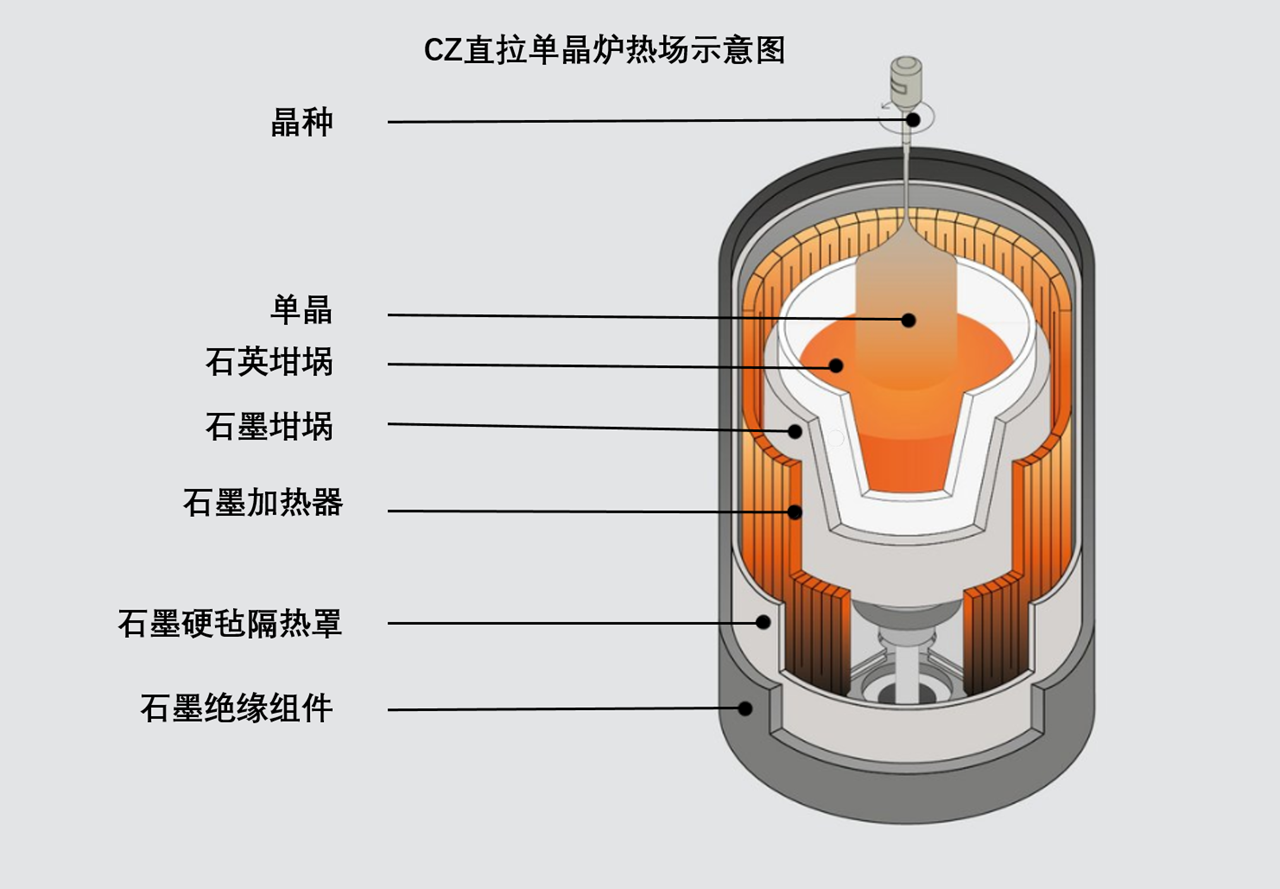

1、晶体生长炉热场

用于生长半导体晶体的所有工艺都在高温、侵蚀性环境下运行,晶体生长炉的热区通常配备耐热和耐腐蚀的高纯度石墨部件,如加热器、坩埚、石墨保温筒、导流筒等。

图 CZ直拉单晶炉热场示意图

图 CZ晶体生长炉高纯石墨加热器,来源:西格里SGL

2、外延石墨盘

外延工艺是指在单晶衬底上生长一层跟衬底具有相同晶格排列的单晶材料,外延层可以是同质外延层(Si/Si),也可以是异质外延层 (SiGe/Si 或 SiC/Si 等)。在硅和碳化硅的外延工艺中,晶片承载在石墨盘上,有桶式、煎饼式和单晶片石墨盘。石墨盘的性能和质量对晶片的外延层的质量起着至关重要的作用。

图 外延设备的碳化硅涂层石墨盘,来源:SGL

石墨盘一般经过碳化硅涂层,碳化硅涂层是一种具有致密、耐磨损、高耐腐蚀性和耐热性以及卓越的导热性的涂层,碳化硅涂层与石墨部件紧密结合,延长了石墨部件的使用寿命,并实现了生产半导体材料所需的高纯度表面结构。

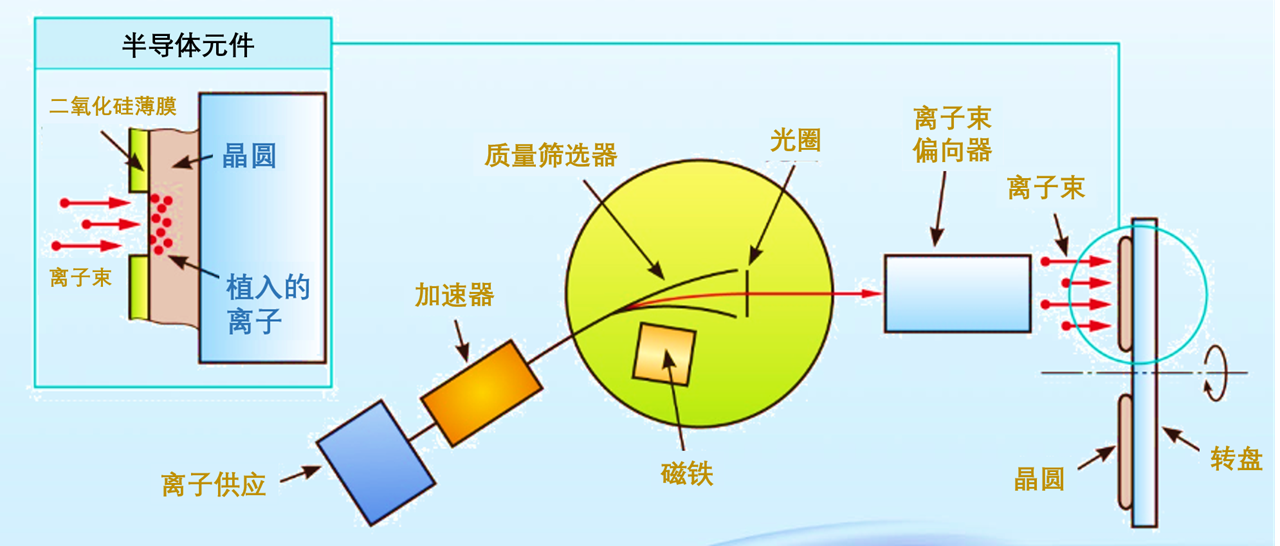

3、离子注入设备部件

离子注入是指将硼、磷、砷等离子束加速到一定能量,然后注入晶圆材料的表层内,以改变材料表层物质特性的工艺。

图 离子注入原理

组成离子注入装置部件的材料要求具有出优异耐热性、导热性、由离子束引起的腐蚀较少且杂质含量低的高纯材料。高纯石墨满足应用要求,可用于离子注入设备的飞行管、各种狭缝、电极、电极罩、导管、束终止器等。

图 离子注入石墨部件,来源:东海碳素株式会

4、等离子蚀刻设备部件

在等离子体蚀刻处理过程中,等离子体反应室的部件表面会暴露在等离子体蚀刻气体中,被腐蚀,造成污染。而石墨在离子轰击或等离子等极限工作条件下,不易受腐蚀,可用于等离子蚀刻设备部件,如石墨电极。

5、柔性石墨箔

柔性石墨箔由天然膨胀石墨制成,在半导体应用上可提高系统和工艺的性能,最大限度的降低能耗并保证可靠性。可用于半导体生产设备中的保温筒、隔热材料、柔性层、密封材料等各种零部件。

一颗芯片的制造工艺非常复杂,需经过几千道工序,加工的每个阶段都面临难点。欢迎加入艾邦半导体产业微信群:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊