为突破传统电气互连的局限,光电共封装(CPO) 技术成为近年来备受关注的研究热点。CPO 技术通 过将光子集成电路与电子集成电路异质集成在同一 基板上,以光互连取代电互连,极大地缩短了信号传 输路径,并有效降低了传输损耗。与电互连相比,光 互连凭借其高带宽、低延迟和极低功耗等优点,在数 据中心、AI 算力集群等场景中已展现出显著优势。在 2025 年光通信大会上,与会者普遍认为,对于规模化 扩展的互连,CPO 可能是唯一解决方案。目前,国际领 先的研究机构和企业纷纷布局 CPO 技术,并对硅、聚 合物及玻璃等多种基板材料展开研究。其中,玻璃基 板因其具有低介电损耗、高热稳定性、宽光谱透明性 以及与光波导的良好兼容性,逐渐成为实现 CPO 技术 的核心材料之一。然而,玻璃基板在实际应用中仍面临材料性能、光波导制备工艺优化等方面的挑战, 亟待进一步研究和技术攻关。 本文围绕玻璃基板在CPO技术中的应用,系统阐 述其材料特性优势、光波导制备工艺进展、典型封装方案及关键挑战,并前瞻性地探讨其在数据中心、AI加速器等领域的应用前景。

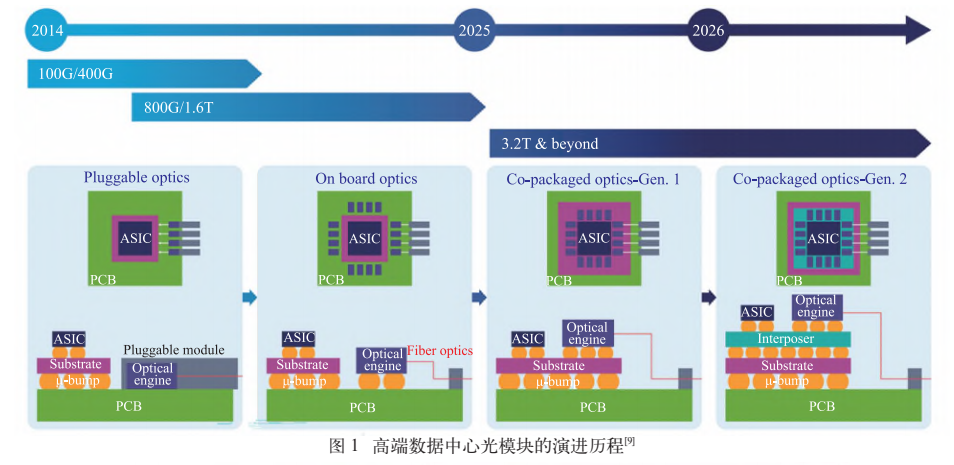

近年来,随着数据中心网络带宽需求的爆发式增 长,光模块经历了从传统可插拔式走向共封装的演进历程,见图1。2014 年前后,100G 光收发模块开始 规模部署,2018 年左右 400G 光模块相继推出并投入 应用。然而当单通道速率提升至 50G/100G、总链路带 宽逼近 800G 乃至 1.6T 时,传统的可插拔方案在功耗 和封装密度方面逐渐逼近瓶颈。为减少高速电信号在 主板上长距离传输的损耗和能耗,业界提出了板上光学(OBO)等过渡方案,将光引擎从机柜面板转移至靠 近交换芯片的板上插卡,以缩短电互连距离。然而随 着数据速率的进一步提高,OBO仍难以满足超大规模 互连对带宽密度和能效的极致追求,这最终促使CPO技术应运而生。

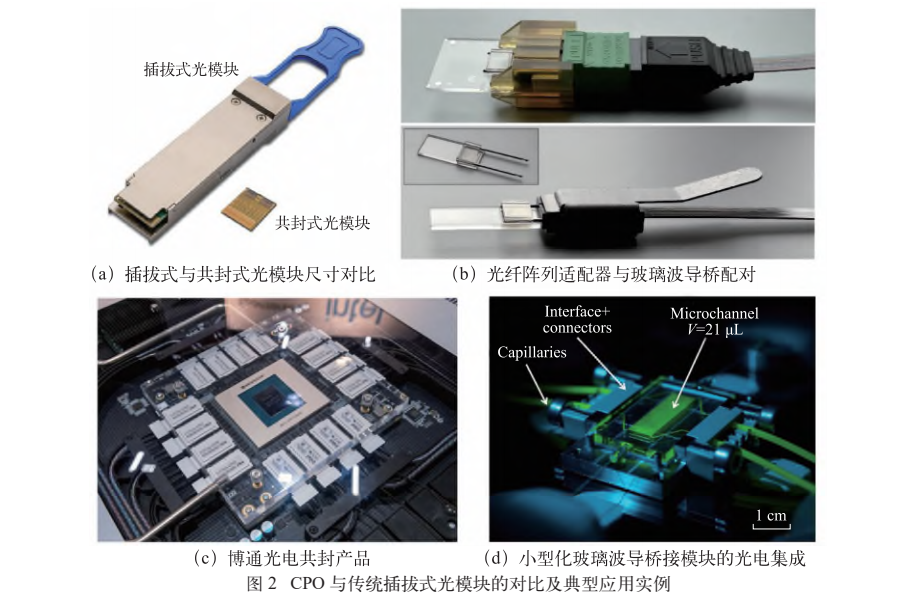

CPO 是一种新型异质集成封装技术, 通过先进封装工艺将高速光收发单元与专用集成电 路(ASIC)封装在同一基板上,形成紧密耦合的光电系 统。这种共封装方式大幅缩短了光信号输入到芯片的 电连接距离,在提升互连封装密度的同时有效降低每比特传输功耗。相较传统可插拔光模块架构,CPO 可使带宽密度提升约一个量级、系统能效提高逾 40%。带宽、功耗和封装面积等多重驱动因素正推 动 CPO 技术加速走向实用化(图 2)。近年来行业领先 厂商陆续推出了第一代 CPO 原型系统,在 25.6 Tbit/s 交换芯片上环形集成光引擎,使总吞吐量扩展至 51.2 Tbit/s 级别,整机功耗显著降低,验证了 CPO 方案 的技术可行性。展望第二代 CPO(2025—2026 年及以 后),其重点在于进一步提高光电集成度并拓展互连带宽上限。例如,将外部激光光源等器件直接纳入封装体系,单机交换机总吞吐量有望提升至102.4 Tbit/s。 台积电等厂商已公布相应路线图,计划在 2026 年前后 将紧凑光子引擎融入晶粒-晶圆-基板集成封装技术 中,实现交换芯片与光芯片的共封装互连,单板光链 路速率可达 6.4 Tbit/s。随着 CPO 技术朝更高带宽和更高集成度演进,实现高速低损耗光电互连对封装中介层材料提出了更严苛的要求。

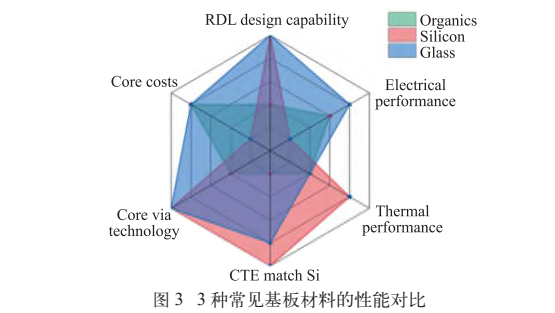

传统上,硅中介层由于具备较为成熟的集成工 艺、三维堆叠能力和初期良好的性能表现,成为实现 异质集成的重要选择。然而,随着技术规模的扩大和 应用要求的提高,硅中介层的不足逐渐暴露。首先,硅通孔(TSV)制备工艺复杂,涉及深硅刻蚀、氧化绝缘层制作、晶圆减薄和保持等多道工序,成本居高不下,且 在大面积制备时容易出现良率下降;其次,由于硅属于半导体材料,其电学特性导致高频信号在传输过程中与衬底产生强烈的电磁耦合效应,信号完整性表现欠佳,严重限制了其在更高频、更大规模场景下的应 用。传统印刷线路板(PCB)因采用有机材料,其在高频高密度互连中存在高介电损耗、串扰严重、热管理困难等问题,难以满足先进光电封装对高速率、低能耗传输的要求。3 种常见基板材料的性能对比如图 3 所示。

相比之下,玻璃基板作为新兴的中介层材料,在 先进异质封装领域展现出显著的优势。玻璃基板具有 极低的介电损耗和较低的介电常数,适用于高频信号 的传输;同时,可通过成分调节实现玻璃材料的热膨 胀系数(CTE)与芯片的高度匹配,能显著降低由热应 力导致的可靠性风险。此外,玻璃基板的机械刚性 高、尺寸稳定性好,并可利用大尺寸面板工艺制备,降 低了制造成本,提高了封装良率。这些优点使玻璃基 板在数据中心高速通信、AI 计算以及 HPC 等多场景下成为极具吸引力的先进封装平台材料。除了优异 的电学和机械特性外,玻璃基板在光学方面也展现出独特优势。玻璃材料具有从可见光到红外宽光谱范 围内的高透射率,并能够在基板内部通过离子交换工艺直接制备低损耗的光波导。这种集成光波导的能力 使玻璃基板天然成为实现高密度光电混合集成的理想载体。同时,玻璃基板中可加工贯穿玻璃通孔 (TGV),配合再布线层(RDL)技术,可在垂直与水平维度上分别实现电信号与光信号的高密度互连,从而 有效降低系统功耗,提高通信带宽密度和集成规模。

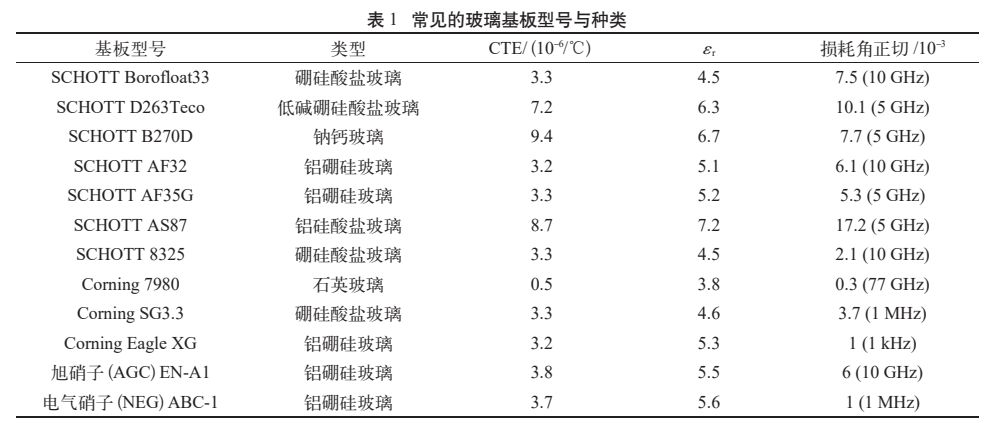

玻璃基板作为实现 CPO 的理想平台,材料属性决 定其能够同时兼具有机基板的大尺寸面板封装能力 和硅基板的垂直互连优势。并且,玻璃的物理化学性 能可通过掺杂特定元素来实现精准调控。从组成与特 性的角度来看,目前芯片封装中常用的玻璃基板主要 包括硼硅酸盐玻璃、铝硅酸盐玻璃和无碱铝硼硅玻璃。硼硅酸盐玻璃是通过在 SiO2 骨架中加入B2O3 制备的,B2O3 的加入可有效降低 CTE,显著提升玻璃 的抗热震能力与化学稳定性。铝硅酸盐玻璃则是通过 加入 Al2O3 制备的,其硅氧结构增强,具备更高的机械 强度和更佳的化学稳定性,可承受更高的工艺温度并 可长期稳定运行。然而,这类玻璃的介电常数通常略 高,需要在具体应用中进行权衡。无碱铝硼硅玻璃是 通过采用碱土金属氧化物替代碱金属氧化物制备的, 该方法降低了材料中的可移动离子浓度,从而实现与硅芯片相近的低 CTE 和优异的电绝缘性能,由于热稳定性与介电特性媲美陶瓷材料,该类玻璃特别适用于对高频、高可靠性要求严格的半导体封装领域。

目前业界已有多种针对封装应用优化的玻璃基 板产品范例,常见的玻璃基板型号与种类如表 1 所示。 其中,肖特(SCHOTT)公司的 AF32 和 D263 分别代表 了无碱铝硼硅玻璃和硼硅酸盐玻璃。AF32 是采用独 特下拉工艺制成的超薄基板,具有与硅近似的极低 CTE(约为 3.2×10 -6 /℃)和较高的转变温度(约为 720 ℃),同时具备极低的表面粗糙度和介电损耗。这 些特性使 AF32 在晶圆级封装、MEMS 基板等需要精 密热匹配的领域表现出色。相较之下,D263 属于传统 槽道下拉工艺生产的硼硅酸盐薄玻璃,CTE 约为 7.2× 10-6 /℃,转变温度约为 557 ℃。D263 兼具优良的化学 稳定性和高光学透射率,常被用作传感器窗口、封装 盖板等对光学透明性和气密性要求高的组件基板。另 一方面,康宁(Corning) 公司的 Eagle XG 和 Willow Glass 则拓展了玻璃基板在电子封装中的应用边界。 Eagle XG 属于无碱铝硼硅玻璃,采用熔融下拉法可大 尺寸生产,具有与硅相近的 CTE(约为 3.2×10-6 /℃)和 较高的应变点,可耐受更高的工艺温度。凭借出色的 尺寸稳定性和表面质量,Eagle XG 已被用于面板级封 装和高密度互连基板等先进封装领域。Willow Glass 则是超薄柔性玻璃的代表,其可薄至约 100 μm,基于碱土铝硅酸盐的组成使其实现了如纸片般的柔韧特性。这种柔性玻璃在保持高透明度和良好阻隔性的同 时可以弯曲卷绕,为柔性电子器件的封装提供了全新 的材料选择思路。

除上述广泛应用于封装的玻璃之外,熔融石英和 微晶玻璃在有特殊高频和极端稳定性要求的场合也 发挥了重要作用。熔融石英几乎为纯二氧化硅非晶质 材料,其极低的 CTE(约为 0.5×10-6 /℃)和卓越的耐热 冲击性能使其适用于极端环境下的高频高速器件封 装。然而,熔融石英的高成本和加工难度以及与其他 材料的 CTE 匹配性不足,限制了其在大规模封装中的 应用。微晶玻璃则通过受控的热处理工艺在玻璃基 体中诱导部分晶化,兼具玻璃和陶瓷 2 种材料的特点 与优势,是先进玻璃封装材料的重要发展方向,适用 于在极端温度条件下要求严格尺寸稳定性的封装应用。

CPO 技术的发展使得光收发模块由传统插拔模式逐步转向高密度异质集成,对互连带宽与能效提出 更高要求。在此背景下,玻璃基板凭借独特的电学、热 学和光学性能优势,逐步替代传统有机和硅基板,成 为下一代高性能光电集成平台的重要选择。

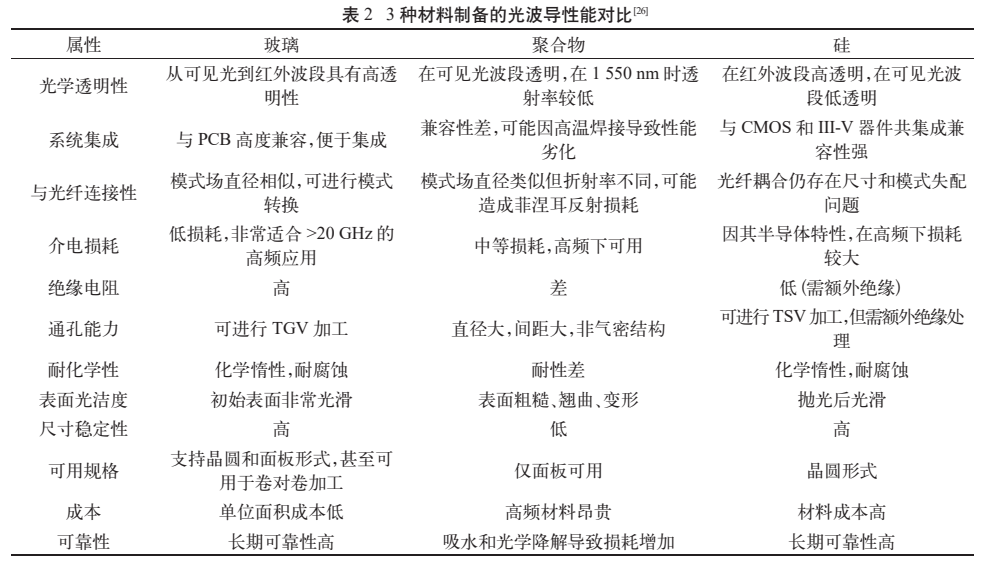

光波导是实现光互连的核心,其具备低损耗、高 带宽以及抗电磁干扰的特性,在高速数据传输领域发 挥着至关重要的作用。随着集成度与带宽需求的不 断提升,光波导已逐渐被公认为克服传统电气互连瓶 颈的有效技术途径之一。光波导结构可在不同材料上实现,包括玻璃、聚合物和硅材料等。这些材料各具 优势,例如硅基光波导与现有互补金属氧化物半导体(CMOS)工艺兼容性好,但在高频下损耗较高;聚合物 波导易于加工但长期可靠性较差;而玻璃基板因其在 宽光谱范围内的高透明性、低介电损耗、高尺寸稳定 性以及良好的工艺兼容性,近年来逐渐成为封装级光 波导集成技术的首选材料。3种材料制备的光波导性能对比如表2所示。

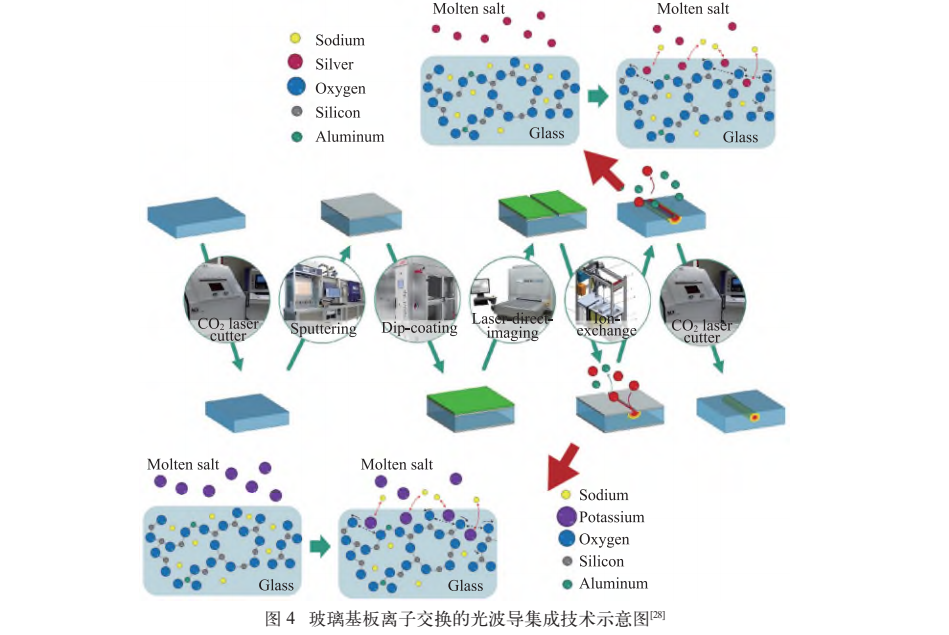

基于玻璃基板的光波导集成技术近年来取得了 显著进展,已逐渐成为实现封装级光互连的重要方案之一。离子交换(IOX)技术因其批量制造能力突出、 光学损耗低且长期稳定性好,成为最具代表性和最广 泛研究的工艺方案。IOX 工艺的核心是利用银-钠等 碱金属离子之间的热扩散交换,在玻璃基板表层局部形成高折射率的波导芯区,随后通过二次离子交换将该芯区埋入基板内部,最终实现折射率梯度稳定且低 损耗的波导结构(图 4)。这种工艺可精确控制波导 截面的尺寸与折射率分布,尤其适用于大面积、高精 度的玻璃基板批量加工。典型地,德国弗劳恩霍夫可靠性与微集成研究所(Fraunhofer IZM)采用此工艺,在 450 mm×300 mm 的大尺寸玻璃基板上成功制备了低 损耗单模及多模波导,光波导损耗可低至0.06 dB/cm, 同时具备良好的温度稳定性和偏振无关性。这一成果 展现了玻璃基板波导在封装级光互连中的巨大潜力。

为有效提升波导与外部光接口的耦合效率,研究 人员还开发了一系列优化的光学接口结构,包括渐变 折射率表面耦合器、倏逝波耦合结构以及微光学透镜阵列等。其中,渐变折射率耦合器通过在波导末端形 成折射率逐渐变化的过渡区域,显著提升了与外部光 纤或光子芯片之间的耦合效率并降低了对准的精度 要求;此外,通过激光焊接技术将光纤直接融入玻璃 波导内,实现更加稳固可靠的光学接口。这些耦合结构的设计与工艺优化,使玻璃基板波导与外部接口之间的耦合损耗显著降低,极大提升了封装的可靠性和 整体系统的组装精度。

目前,国际上在玻璃基板光波导领域表现突出的 研究机构包括 Fraunhofer IZM 和 Corning 公司,其技 术路线各有特色。Fraunhofer IZM 通常使用 SCHOTT 公司的 D263 硼硅酸盐玻璃,波导制备多采用 2 步热离子交换工艺,并通过掩模图案进行波导路径定义, 制成梯度折射率型波导,以兼容多种光学应用。 Fraunhofer IZM 尤其强调光波导在大型玻璃面板上的高精度加工与多功能集成,例如引入微反射镜、透镜 阵列等垂直光路结构。Corning 则使用自家开发的高 纯度铝硼硅玻璃(如 Eagle XG 系列),通过优化玻璃成分来实现与单模光纤模式更加匹配的单模波导,强调超低损耗特性。工艺方面,Corning 采用热离子交换与 独特的飞秒激光内部微裂纹技术相结合,直接在玻璃 内部形成光滑的波导端面,大幅降低了波导端面制备的工艺难度,提高了大规模量产的效率和良率。国内 方面,厦门大学也开展了玻璃基板波导相关技术的深入研究,其工艺侧重于提升光波导的低损耗特性和与 外部光纤高效耦合的解决方案,尤其是在波导端面精细打磨与优化光学对准方面取得了显著进展,有效降低了光波导的传输损耗与连接误差,提升了整体封装结构的性能。

光波导技术是实现 CPO 的关键,其中玻璃基板因具有广泛的光谱透明性、低光学损耗以及良好的工艺 适配性,正日益受到重视。尤其是采用离子交换法制备的光波导技术表现出优异的损耗特性和量产可行性,为高密度、低成本光波导集成提供了切实可行的解决方案。

3.1 佐治亚理工学院封装研究中心方案

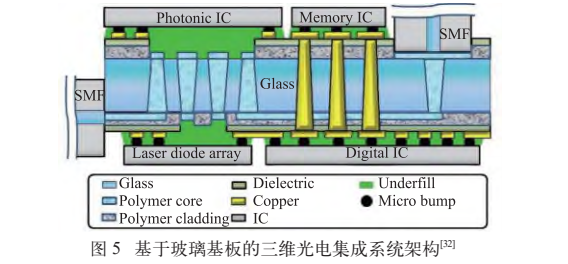

佐治亚理工学院封装研究中心是较早开展基于玻璃基板的光电集成研究的机构之一。早在 2013 年, 该中心即提出了一种以玻璃为载体的光电协同封装 架构,采用约 150 μm 厚的玻璃基板,通过倒装芯片技术将硅光子收发芯片、驱动芯片(如激光调制器驱动 芯片)和跨阻放大器等器件集成在玻璃表面,如图5所示。同时,在玻璃背面集成了平面光波导,并采用有机透镜将芯片输出的光信号高效耦合至背面波导,再连接到光纤接口。此外,通过玻璃基板内的金属化贯穿TGV 实现垂直方向的电信号引出。这一方案首次成功演示了玻璃基板在单一平台上同时承载垂直电连接和平面光传输的能力,尽管最初每通道带宽仅几 十 Gbit/s,但已验证了玻璃基板作为光电混合集成平 台的可行性,为后续更高带宽、更大规模的光电集成研究奠定了重要基础。

3.2 Fraunhofer IZM 的玻璃波导封装方案

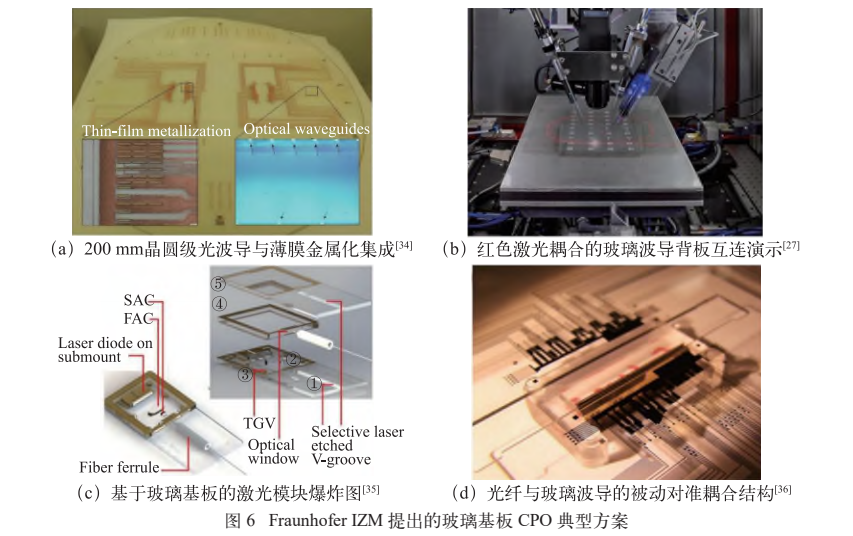

Fraunhofer IZM 长期致力于玻璃基板中光波导封装技术的开发和优化 。 Fraunhofer IZM 提 出 的 glassPack 概念是欧洲在玻璃光电集成封装方面的代 表方案之一。自 21 世纪 10 年代中期开始,该研究所探 索在超薄玻璃层(厚度在亚毫米范围)内集成离子交 换工艺制备的单模或多模光波导,并结合微加工技术 制造精密定位结构(如对准柱和支架),实现光学元件 的无源精确定位。该研究所提出薄玻璃层和玻璃光 板 2 种技术路线:薄玻璃层方案指将薄玻璃层嵌入大 型面板或 PCB 中,提供板内高密度光互连;玻璃光 板方案使用毫米级厚度的玻璃作为独立光学模块载 体,集成激光器、调制器、隔离器和微透镜等多种光学 器件,实现模块化光互连,见图 6(a)。2022 年,该研 究所开发了基于玻璃中介层的光电系统级封装工艺, 即在同一玻璃基板上集成光波导与电气互连(RDL 和 TGV),利用高精度的芯片贴装工艺实现了激光二极 管、调制器、探测器及硅光芯片的异质集成,并进一步 构建了大尺寸光背板,嵌入多梯度折射率的玻璃波导 实现服务器之间的高速互连,并通过被动对准的光 纤-柔性板接口引出光信号,展示了每条通道数 十 Gbit/s、总带宽达 Tbit/s 级的背板光互连能力,见图 6(b)。此外,该研究所提出将玻璃中介层用于多芯片 CPO 的概念,利用片内光波导网络实现芯片之间的光信号互联,并通过 TGV 连接至 PCB 或底板,见图 6(c)(d)。这些技术进一步证实了玻璃基板具备在 先进封装中实现高速光电集成的显著优势,能够支持 下一代CPO技术在数据中心和HPC领域的广泛应用。

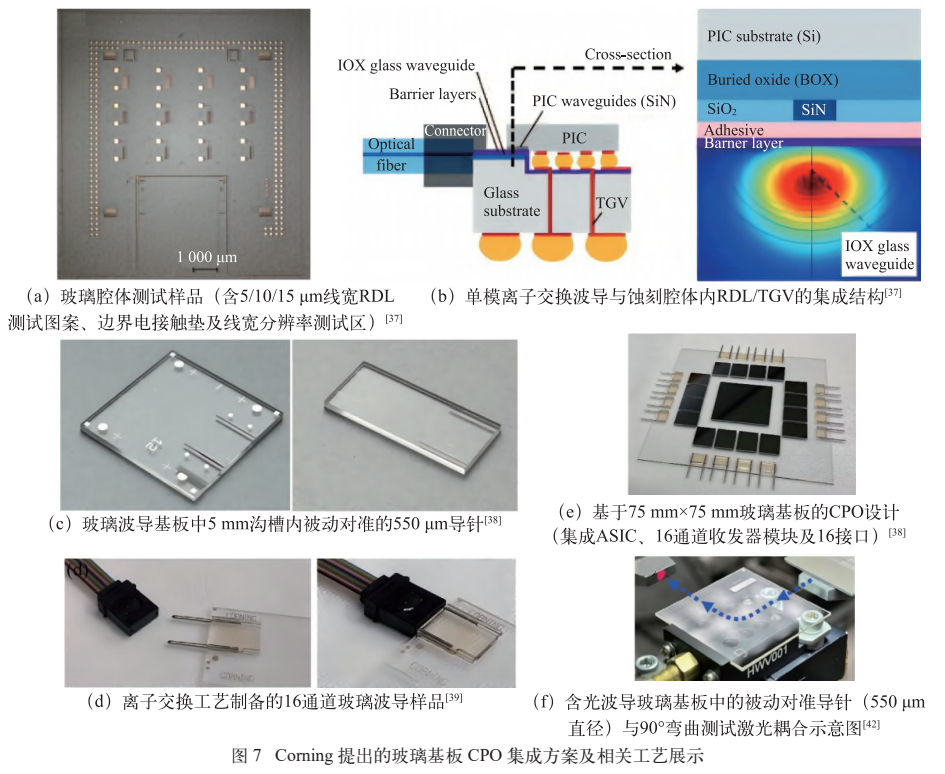

3.3 Corning 的玻璃基板 CPO 方案

Corning 公司近年来联合 Ayar Labs 等行业领先 企业,致力于开发针对数据中心应用场景的玻璃基板 CPO 平台。2024 年,Corning 团队展示了一种基于玻璃 基板的 CPO 设计方案:该方案采用离子交换工艺制备 单模光波导,在玻璃表面精密加工浅腔,用于嵌入高 密度 RDL 和 TGV 以实现电信号的互联及供电,见图 7(a)(b)。与传统的有机基板 + 硅中介层 2.5D 封装 方式相比,Corning 方案以单一玻璃基板承载光电功 能,显著简化了工艺流程并具备成本优势。初步原型 的测试结果表明,离子交换制备的单模波导在1 310 nm 波长下损耗低至 0.08 dB/cm,芯片与波导接口的耦合 损耗约为 0.5 dB,成功实现了高效的芯片-波导近场耦 合。此外,Corning 团队还开发了一种超薄光纤阵列连 接器,实现了 4.4 mm 厚度下的光纤与玻璃波导对接, 平均插入损耗仅为 0.83 dB,展示了 CPO 平台在实际 封装中实现高密度光互连的能力,见图 7(c)~(e)。 2024 年,针对玻璃材料长期可靠性问题,Corning 团队优化了玻璃基板的化学成分,开发出专用的低损耗碱 金属玻璃体系,使离子交换波导的损耗进一步降至 0.034 dB/cm,并提高了长期热稳定性。同时,采用薄层 SiO2 表面钝化技术,有效阻止了碱离子向芯片迁移的问题,确保了长期服役稳定性,且未影响近场耦合效率(维持在 0.5 dB 以内)。2025 年,Corning 团队在波 导设计上进一步提出基于渐变折射率结构的弯曲波 导设计,通过局部提高折射率,成功将波导弯曲半径从 20 mm 显著减小至 9 mm,同时大幅降低弯曲损耗, 实现了波导面积的紧凑化,见图 7(f)。该工艺不需额外步骤,仅通过设计优化即可实现工艺兼容性,极大拓展了玻璃基板光波导布局的灵活性。在集成规模方面,Corning 于 2023 年进一步展示了基于改进工艺构 建的大规模光波导网络,包括 1 024 通道的单模波导阵列,用于多芯片之间的光信号交换。这些研究成果 表明,Corning 开发的玻璃 CPO 平台已初步具备满足 新一代数据中心高密度光通信要求的技术能力,有望推动玻璃基板 CPO 技术进一步走向商用。 面向实际应用需求,基于玻璃基板的典型光电协 同封装方案展现出显著的技术进展与产业化潜力。通过佐治亚理工学院的初期架构探索、Fraunhofer IZM 对波导集成和光学接口的优化以及 Corning 在产业化方面的积极布局,玻璃基板的光电协同封装技术已经初步实现高带宽、低损耗和高可靠性集成,展现出面向产业化应用的广阔前景。

来源:电子与封装

作者:陈俊伟 1,魏来 2,杨斌 3,樊嘉杰 1,崔成强 3, 4,张国旗 2

(1. 复旦大学智能机器人与先进制造创新学院;

2. 荷兰代尔夫特理工大学电气工程、数学和计算机科学学院;

3. 广东工业大学精密电子制造技术与装备国家重点实验室;

4. 广东佛智芯微电子技术研究有限公司)

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

加微信李小姐:18823755657(同微信)

邮箱:lirongrong@aibang.com

扫码添加微信,咨询会议详情

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100255?ref=172672