摘要:

随着三维集成技术的不断发展,玻璃基封装凭借其独特的优势开始被广泛研究。键合技术作为玻璃基封装的关键及难点,是构建“芯片高楼”的直接核心,需同时满足物理连接强度、电学可靠性及异质材料热匹配等严苛要求。键合技术从是否需要整体加热上可分为以热压扩散键合、阳极键合为代表的热键合,以及以超高真空表面活化键合、激光键合为代表的室温键合。低真空等离子体活化、真空紫外线光活化、湿化学活化等表面处理技术对降低键合温度、提高键合成功率非常有效。通过综述玻璃基键合技术的原理和特点,阐述了不同键合技术在不同应用场景下的优劣势为玻璃基键合技术的持续创新和发展提供参考和思路。

0 引言

芯片是推动科技进步与社会信息化发展的核心载体,掌握高性能芯片制造技术,能使我国在人工智能、无人驾驶、5G/6G通信等关键领域保持战略竞争力。当前,以 ChatGPT、Sora、DeepSeek 等大语言模型(LLM)和生成式 AI(AIGC)为代表的 AI技术,正成为全球第4次科技革命的核心驱动力,国内外云侧与端侧 AI模型及应用呈现爆发式增长,大规模训练与推理对算力的需求激增,催生了对高效能芯片的极致追求:一方面,AI芯片需要具有高算力密度与低功耗特性,图形处理器(GPU)与3D高带宽内存(HBM)堆栈成为算力集群的核心架构;另一方面,芯片集成度的提升面临物理极限与成本瓶颈,低延迟、高带宽的异构封装技术成为突破“内存墙”与“功耗墙”的关键路径。

在后摩尔时代,随着芯片制程逼近3nm以下的物理极限,依赖制程微缩提升性能的边际效益急剧下降。三维集成技术通过将芯片从二维平面扩展为立体堆叠(“平房”向“高楼大厦”演进),成为延续性能增长的核心方向。3D集成通过垂直互连实现多层芯片协同,显著提升功能密度、降低信号延迟与功耗,并支持异质材料的协同封装。然而,传统 2.5D 封装技术(如台积电CoWoS)依赖硅中介层实现CPU/GPU与HBM 堆叠,其成本高昂且面临高频信号串扰的物理限制。玻璃芯基板技术的兴起,为3D封装提供了颠覆性解决方案:玻璃通孔(TGV)凭借超低介电常数(ε≈5.5)、低成本面板工艺(成本仅为硅基方案的 1/8)以及优异的高频特性,可替代硅中介层实现高密度互连,未来,TGV 技术将进一步兼容光电共封装(CPO)异构集成芯粒(Chiplet)等新兴应用需求,重新定义高性能、低损耗、低成本的封装范式。

在三维集成技术中,键合工艺是构建“芯片高楼的直接核心,也是玻璃基封装技术的难点和痛点,键合技术需同时满足物理连接强度、电学可靠性及异质材料热匹配等严苛要求中。当前玻璃基板键合面临多重挑战:其一,键合工艺的关键是良率,玻璃基板最大的问题是易碎,玻璃作为一种典型的脆性材料,抗弯强度和断裂韧性远低于金属或硅,在高温高压键合环境下极易出现应力集中引发的裂纹扩展或瞬时断裂尤其是在处理厚度小于100mm的超薄玻璃基板时对键合对准精度与载荷分布均提出了极高要求;其二,在多种常用异质材料体系中,如玻璃-硅、玻璃-铜等,热膨胀系数(CTE)差异常高达数倍,易在温升或冷却过程中产生较大的界面残余应力,从而诱发翘曲,脱层甚至键合失效;其三,超薄玻璃(<50wm)的机械脆性对亚微米级键合对准精度提出极限要求。要解决这些问题,需要优化当前工艺,开发全新工艺,从需求出发,选择与实际工艺条件相匹配的键合工艺。

本文聚焦玻璃基板键合技术的最新研究进展,根据整体键合温度将玻璃基键合技术划分为热键合和室温键合,热键合包括热压扩散键合、阳极键合,室温键合包括超高真空表面改性室温键合和激光键合;系统分析了玻璃基键合技术的原理和特点,论述了不同键合技术的优劣性和应用场景。

1 玻璃基三维封装技术及其键合技术

1.1 玻璃基三维封装技术

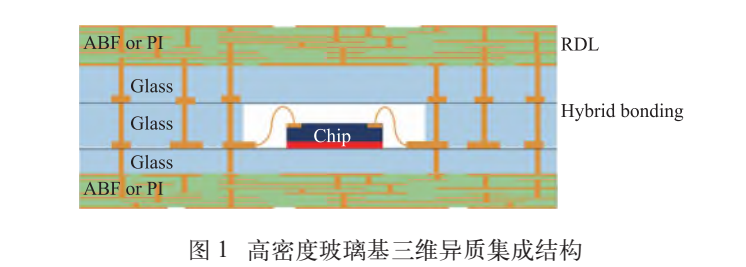

三维封装技术通过垂直堆叠多层芯片或晶圆,并采用硅通孔(TSV)或 TGV 实现层间高密度互连,突破了传统平面封装的物理限制。其中,玻璃基三维封装技术凭借其高频性能优势与成本效益,正逐步成为硅基三维封装的重要替代方案。玻璃基三维异质集成结构如图1所示,相较于硅基系统,玻璃基板的低介电损耗可显著提升射频信号完整性,其原子级平整表面(粗糙度 Ra<0.5 nm)支持微米级间距布线,而CTE可调特性则可有效缓解异质材料集成中的热机械失配问题。此外,TGV 加工工艺相较于 TSV 加工工艺更为简化:玻璃的天然绝缘特性省去了 TSV 必需的氧化层与阻挡层沉积,仅需种子层即可完成金属化,工艺链缩短约40%,成本仅为硅基的1/8,且避免了寄生电容对高频性能的干扰。

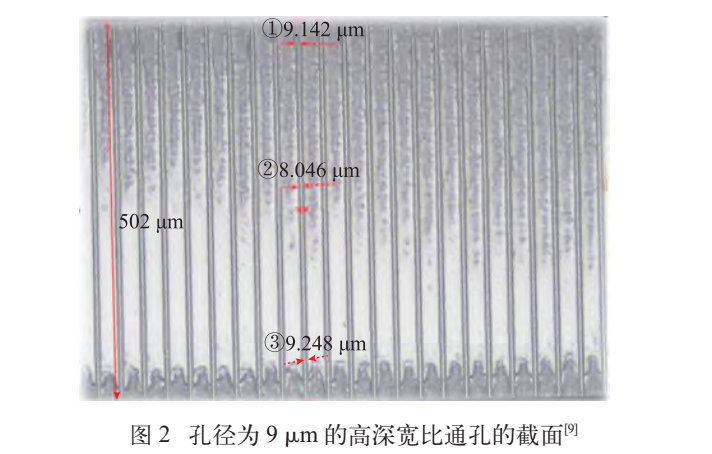

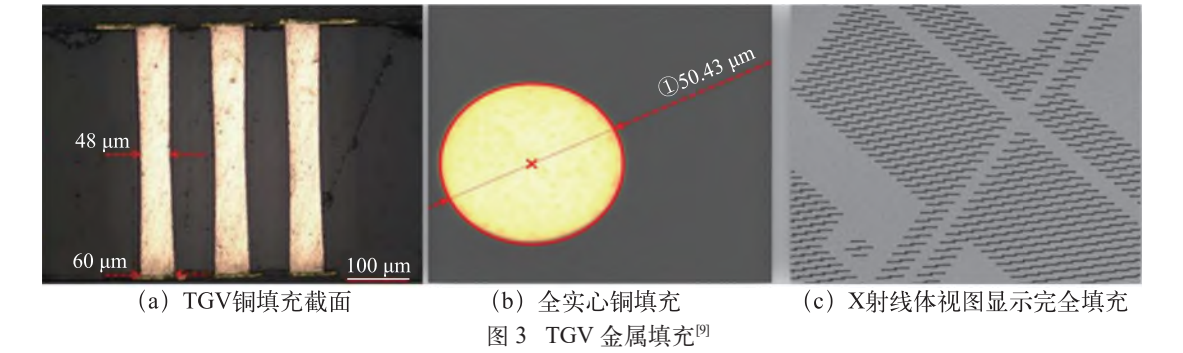

玻璃基三维封装工艺流程始于紫外激光诱导改性刻蚀技术,通过飞秒脉冲激光在玻璃内部形成线性改性区域,改性区域的化学活性显著提升,在氢氟酸中的刻蚀速率较未改性区提高20~50倍,从而实现高深宽比通孔的高效加工,李文磊联合激光参数和腐蚀变量,开展激光诱导选择性刻蚀工艺研究,基于所设计的4因素和3水平正交试验表,制定综合评价指标,研究了各因素对 TGV 结构的影响显著度,运用该激光诱导刻蚀方法可以在100~700wm厚的玻璃上形成孔径为 9~200m 的通孔,同时确保通孔侧壁粗糙度低于1wm且无微裂纹缺陷,良率达99%以上,如图2所示。完成TGV通孔制备后,通过磁控溅射在通孔内壁连续沉积 TiCu 双层种子层,其中钛层作为黏附层,在提高金属膜层附着力的同时也可以抑制玻璃与铜的热失配应力,而铜层提供导电通路。接着采用蝶形电镀工艺从通孔2端同步填充铜金属,实现无空隙填实(空隙率<0.1%),电阻率低于2 μΩ·cm,如图3所示。最终,通过光刻与电镀工艺在玻璃基板表面构建多层铜再布线层(RDL),实现水平信号延伸与跨层互联,得益于玻璃的低 CTE 与高尺寸稳定性,RDL对准误差可控制在±0.3μm以内,为高密度异质集成提供了可靠的互连平台。玻璃基三维封装使用TGV实现竖直方向上的信号连接,使用键合工艺实现不同芯片、基板的连接,水平方向则主要使用RDL 工艺进行信号的延伸和互联。

1.2 玻璃基键合技术及表面活化

键合工艺作为三维封装的核心技术,需在低温条件下实现异质材料界面的高强度结合,并精准调控键合层的电学特性(绝缘/导通),是构建高可靠性三维互连架构的关键挑战。玻璃基键合技术通过界面化学重构与机械互锁机制,已广泛应用于微机电系统(MEMS)谐振器、光子集成电路及微流控传感器的封装领域,其核心在于解决玻璃与硅、金属或聚合物等异质材料间的热-力-电协同匹配问题。

在玻璃基三维封装中,垂直互连通常依赖TGV内的导电金属填充(如Cu、Ti)。通过物理气相沉积(PVD)结合电镀工艺实现通孔金属化后,需借助键合技术完成多层玻璃基板或芯片的堆叠集成。为优化界面特性或实现跨层电连接,常引入中间层作为过渡介质,例如:金属中间层(Cu/Ti)用于低阻抗信号传输、玻璃熔块用于CTE适配、聚合物胶体(BCB、PI)用于黏接以及应力缓冲。然而,中间层的引入加剧了界面热机械失配风险,以金属-玻璃键合为例,铜(CTE 约为17x10⁻⁶/℃)与硼硅酸盐玻璃(CTE 约为 3.2x10⁻⁶/℃)的CTE差异显著,易在热循环中诱发界面分层或玻璃基板微裂纹,导致互连电阻漂移甚至器件失效叫。因此:玻璃基键合需从材料体系设计(CTE匹配)工艺参数(优化温度-压力协同调控)及成本效益分析等多维度进行全局权衡。

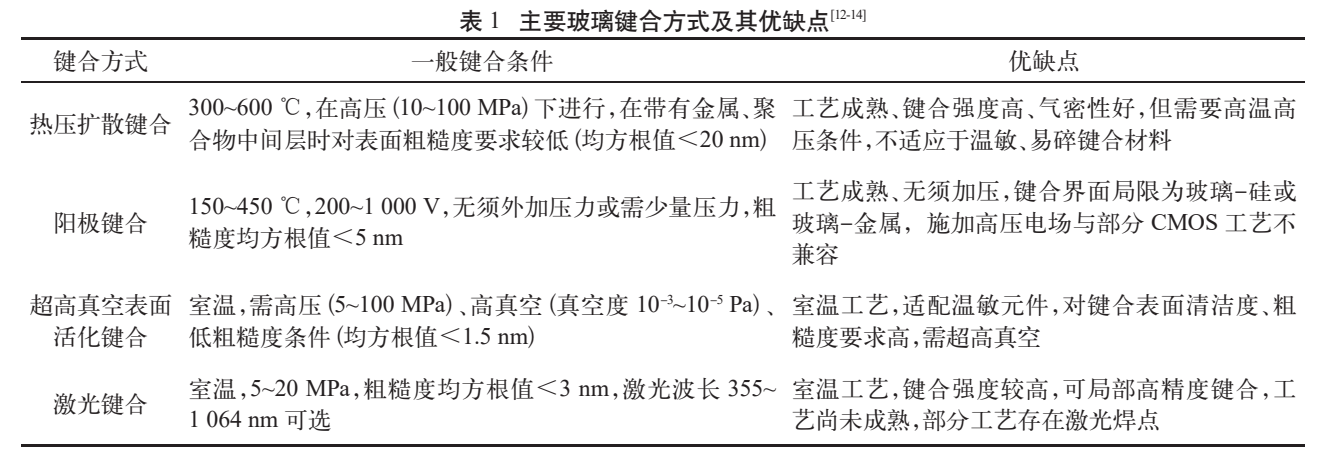

基于键合是否需要整体加热,玻璃基键合可分为热键合与室温键合。热键合依赖高温(300~500℃)下界面原子扩散实现熔融键合,材料表面能在高温下活化并在加压下扩散成键,容易实现高品质、无空隙的键合面,但容易因为不同材料的热失配问题引入残余热应力,导致键合失败甚至产生裂片;室温键合则通过表面活化诱导界面化学键重组,避免热损伤,更适合热敏感器件的集成。主要的玻璃键合方式及其优缺点如表1所示。

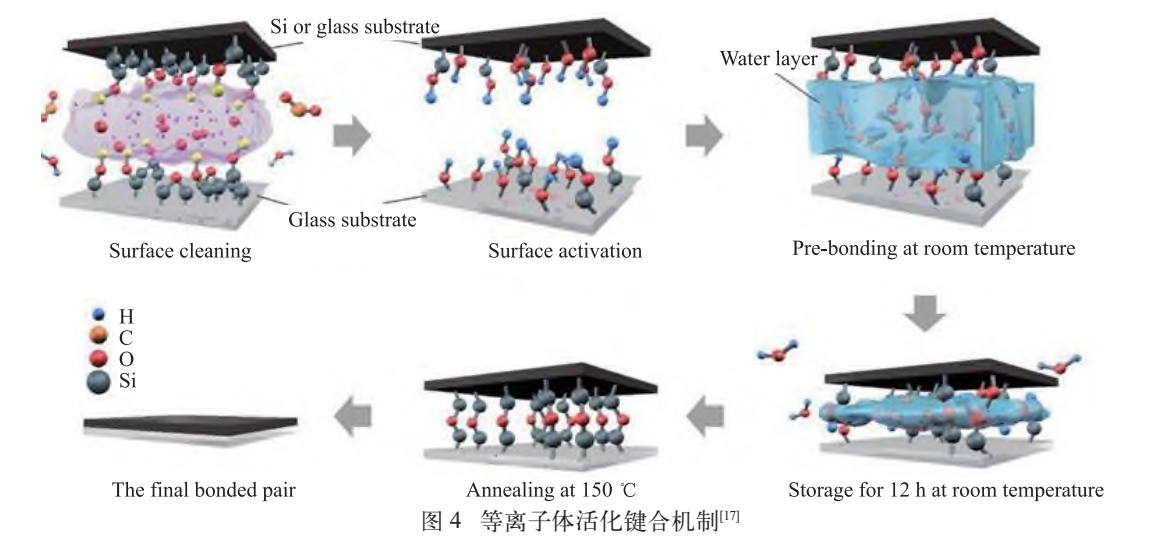

无论何种键合方式,表面活化预处理均是提升键合质量的关键:玻璃表面主要由硅氧网络(Si-O-Si)构成,其水解生成的硅羟基(Si-OH)为界面反应提供活性位点,环境湿度、温度及污染物(有机残留、金属离子)会显著影响表面能态,降低键合强度。因此,需通过先进的表面工程技术对玻璃进行改性,常见的玻璃表面处理技术有低真空等离子体活化(见图4)、真空紫外线(VUV)光活化、湿化学活化等。这些方法不仅可以清洁表面,还可以改善其化学和物理性能,使其能在更低的键合温度下实现更稳定、更牢固的键合效果。

2 热键合

2.1 热压扩散键合

热压扩散键合作为玻璃基三维封装的主流技术,通过热物理作用实现界面原子级互扩散,广泛应用于MEMS器件、光电器件、微流控芯片的封装与集成。在高温下,特别是超过玻璃化转变温度时,玻璃的表面化学状态会发生显著变化,这些变化涉及表面化学键的重排或新的表面结构的形成,这是热压键合过程的基础。传统的热压键合涉及将玻璃基板加热到特定温度(通常为400~700℃)并施加压力(通常为几 MPa),以确保黏接表面之间充分接触,施加的压力在高温条件下有助于键合界面产生微变形而充分接触,提高实际接触面积,从而促进界面原子间的有效扩散键合。这种方法广泛用于玻璃-玻璃键合或玻璃-硅键合。当玻璃或硅暴露在空气或潮湿环境中时,水分子会吸附到表面,并通过水解与硅-氧键反应,形成羟基(Si-OH)。这些羟基是玻璃-玻璃或玻璃-硅键合的基础,有助于在键合过程中形成坚固的化学键。在高温高压作用下,玻璃表面的羟基脱水,与另一种玻璃(或 Si)形成 Si-O-Si。CHENG 等在580℃下成功将碱石灰玻璃封装到微流控通道中SRIKRISHNARKA等对2块耐热玻璃在640℃下进行6h的有效黏接,成功地实现玻璃对玻璃的黏接,并且具有较大的黏接强度,证实高温活化对界面化学键重构的强化效应。

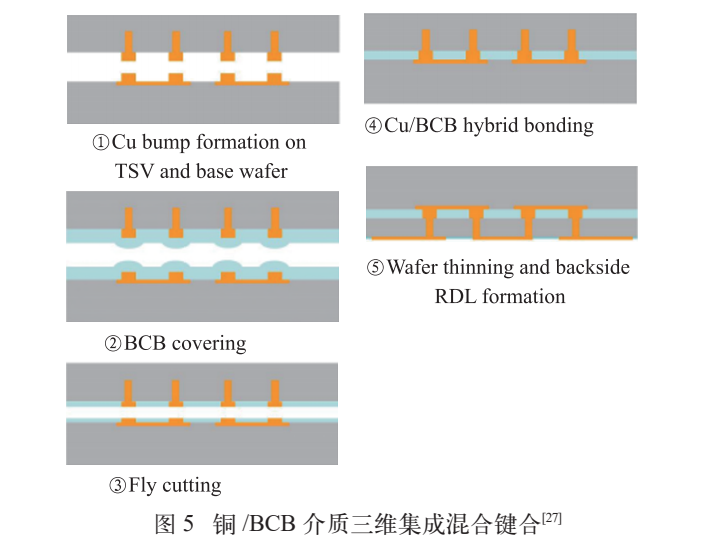

不同材料的CTE不匹配引起的热应力对高温黏接提出了挑战。为了解决这些问题,通常采用玻璃熔块黏合。这种方法使用熔点较低的玻璃熔块作为中间层。玻璃熔块在相对较低的温度下软化,从而不会使组件承受过大的热应力,在降低键合温度的同时能提高键合强度、气密性和水密性等。除了采用玻璃熔块作为中间层外,通常还使用聚合物键合,聚合物键合适用于绝大部分清洁表面,当对聚合物键合片施加压力并将温度升高至聚合物反应温度时,聚合物与键合片表面原子相互靠近,距离小于0.5nm时,由于分子间的范德华力形成良好键合,常见的聚合物键合使用的材料有BCB胶、PI胶、PMMA等,HSIAO等报道了使用BCB与铜三维集成混合键合的方式进行器件封装,将TSV引线之后在键合界面处做铜触点,之后在表面旋涂一层BCB胶,BCB胶将基板表面与凸起的铜触点覆盖住,之后再用飞刀去除表面凸起的区域,得到裸露在表面的铜触点,对键合片进行加热固化使上下接触良好,键合强度超过 40 MPa,键合机理如图5所示。

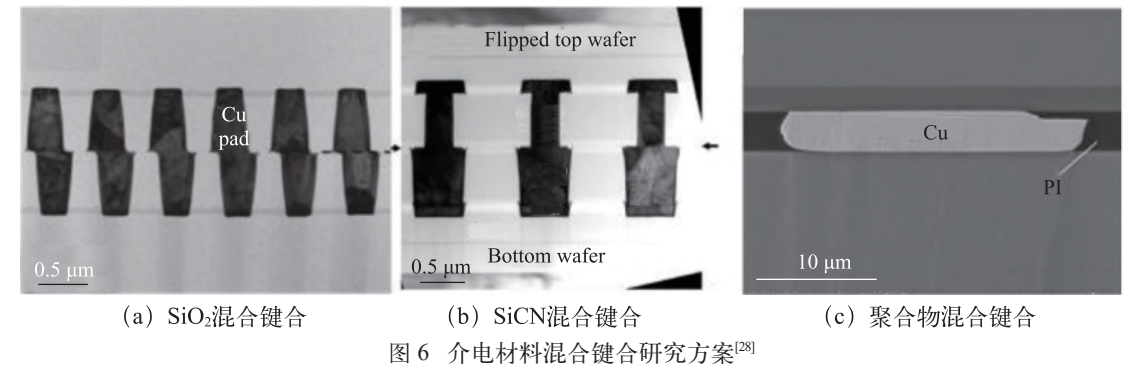

部分聚合物键合也可以在室温下进行,HUANG等提出了一种室温聚合物基混合键合方案,如图6所示,通过室温加压和低温退火(200℃),实现了55.58 kgf/cm² 的高键合强度,并在1000次热循环测试中表现出稳定的电学性能(电阻变化率<2.14%),为温敏器件集成提供了低热预算、高可靠性的解决方案。

为了实现三维方向上的电气连接,一般采用金属作为中间层,实现玻璃晶圆之间的键合,该键合方式为金属-金属直接键合。一般来说,金属之间的键合是扩散键合或共晶键合。扩散键合主要是基于Au-Au和Cu-Cu 2个键合表面在高温高压下的原子相互扩散,键合时间较长。这种工艺条件可能导致玻璃晶圆封装器件出现严重的热冲击和失效。此外,高温会使晶圆内部产生更大的热应力,从而引起变形和断裂。为了在更低的温度和更短的时间内提高附着力,人们提出了几种表面改性技术,如高真空等离子体、反应气体、钝化涂层、自组装单层(SAM)钝化等处理方法可以改善Cu-Cu界面的结合,使其表现出更好的性能。

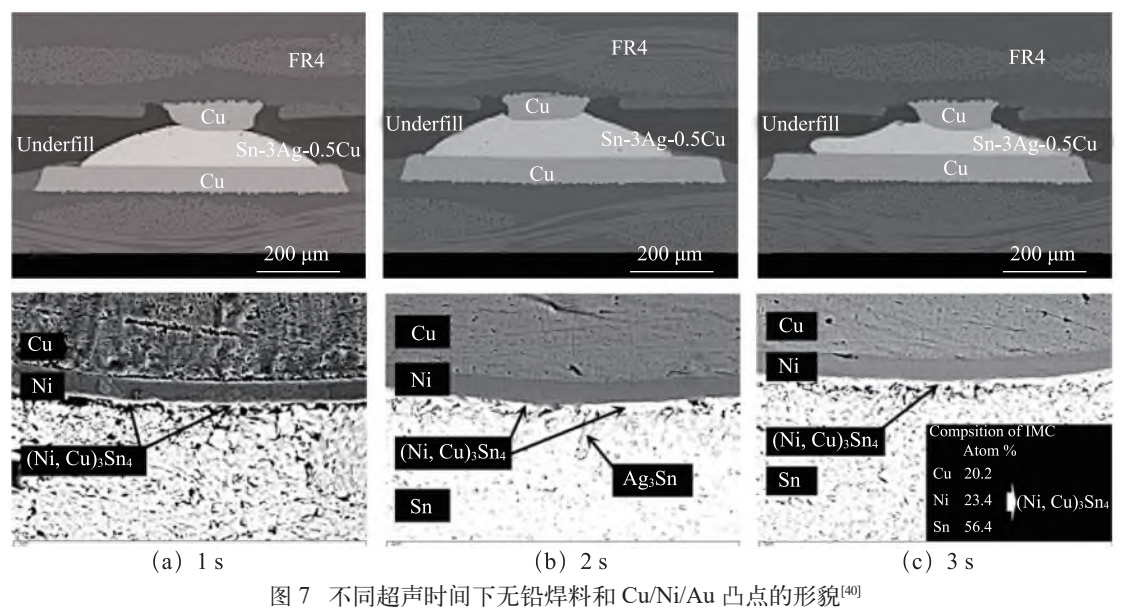

与扩散键合的高温要求相比,共晶键合可以在较低的温度(<400 ℃)下完成。其基本原理是通过选择一种或多种金属结合接触界面,在一定温度下形成共晶合金。共晶合金的熔点比单一金属的熔点低,因此可以在较低的温度下实现固液界面的键合。共晶键合可以在一定程度上避免高温对材料的损伤,形成的界面具有良好的导电性、导热性和机械强度,适用于高可靠性应用。与其他键合技术(如焊接、扩散键合)相比,共晶键合工艺相对简单,易于控制。此外,共晶键合与超声波键合、阳极键合等相结合,可以实现微系统封装。LEE等报道了一种基于超声辅助的无铅焊料低温键合技术,其核心在于利用纵向超声振动诱导的黏弹性热效应,实现了Sn-3%Ag-0.5%Cu 高熔点无铅焊料(熔点为217℃)在180℃预加热条件下的快速键合。不同超声时间下无铅焊料和 Cu/Ni/Au 凸点的形貌如图7所示,相较于直接使用 Au凸点,在超声键合条件下采用 Cu/Ni/Au 复合凸点时 Ni 层可以显著抑制 Cu向焊料的扩散,从而形成更稳定的(Ni,Cu)₃Sn₄ IMC 层。

热压扩散键合依赖高温和高压促使键合界面发生塑性变形并且扩散成键,但高温易引发热膨胀失配导致的界面分层与基板碎裂问题。为缓解热应力挑战,中间层技术(如玻璃熔块、聚合物胶体)被广泛采用,玻璃熔块通过低温软化降低工艺温度,而聚合物胶体(如BCB、PI)则依赖胶体化学性质实现高质量键合。此外,共晶键合通过低熔点合金在<400℃下形成导电界面,兼具低温优势与高可靠性。总体而言,热键合技术在键合强度与气密性上表现优异,但其高温依赖性限制了其在热敏感器件中的应用。

2.2 阳极键合

阳极键合又称电场辅助键合或静电键合,由WALLIS与POMERANTZ于1969年首次提出。该技术通过热场与电场的协同作用,驱动玻璃中碱金属离子的定向迁移,实现玻璃与金属、半导体的原子级键合,成为微纳封装领域的关键工艺之一。在典型工艺中,玻璃-硅体系被加热至 300~500℃的热激活温度区间,同时施加500~1500V的直流电场。这个温度范围使玻璃中的碱金属离子(如钠离子)变得可移动:在这种情况下玻璃材料变得更柔软,玻璃中的钠离子(Na⁺)在电场驱动下向阴极迁移,形成厚度为10~50 μm的钠耗尽层,导致界面处产生强静电吸引力(可达10 MPa 以上)。与此同时,氧阴离子(O²⁻)扩散至硅表面,与硅原子反应生成2~5nm厚的非晶态氧化硅过渡层,最终通过 Si-0-Si实现高强度界面,结合界面处的原子之间会发生化学反应,在键合表面形成强烈的化学连接。通过阳极键合,可以实现玻璃与硅(包括单晶硅和多晶硅)、碳化硅、金属等的异质键合。在玻璃-硅阳极键合中,氧气可以借助直流电压从玻璃中释放出来,并且扩散到硅/玻璃界面附近的硅中。氧阴离子从缺钠区扩散到硅中,形成非晶态氧化硅,完成键合。

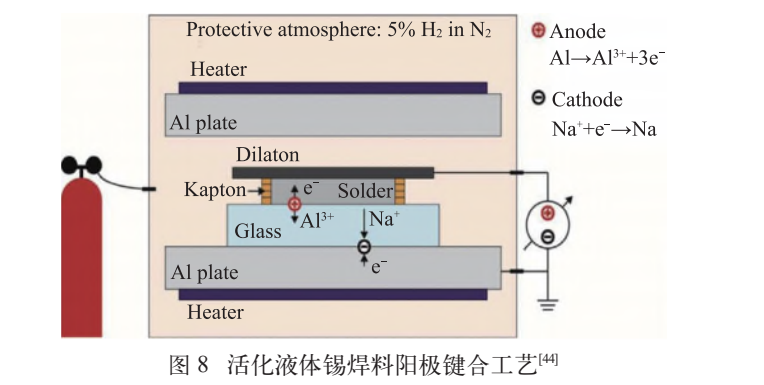

阳极键合可以实现玻璃与其他材料的异质键合但不能实现玻璃-玻璃键合。为了实现玻璃与玻璃之间的阳极键合,必须在其中一个玻璃晶圆上沉积一层中间层。CHENG 等利用SiC作为共阳极,实现了玻璃-SiC-玻璃的有效键合,在电场作用下,在键合表面附近形成Na⁺耗尽层,O²⁻在玻璃-SiC界面处聚集,与SiC 形成原子键合,获得了约12.8MPa 的最大抗拉强度。MALFAIT等:开发并表征了活化液体锡焊料阳极键合(ALTSAB)工艺(见图8),向锡焊料中添加活化元素,例如质量分数为0.6%的Al,显著提高了键合强度。

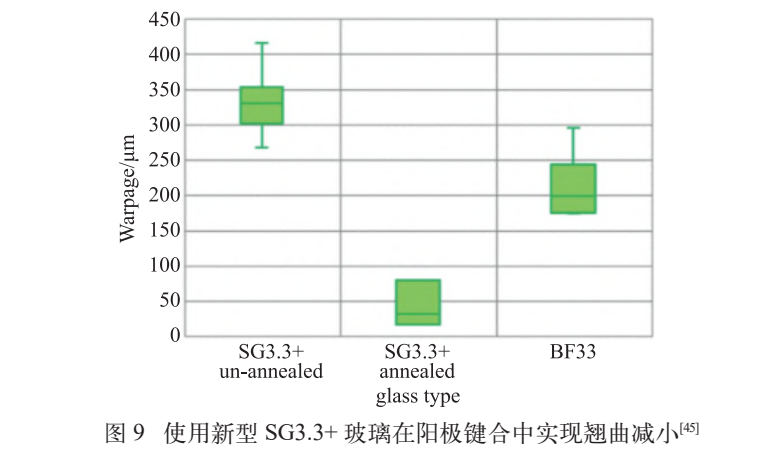

RAD通过CTE工程优化,使用与硅材料CTE接近的新型康宁SG3.3+玻璃在350℃下实现硅-玻璃阳极键合,并在键合前后使用高温退火处理,成功使键合后样品的翘曲值低至40μm(较未处理的玻璃降低近一个数量级),如图9所示,键合强度超过4.5 J/m²,显著提升了高温键合的结构稳定性与良率。

然而,阳极键合在实际应用中面临多重挑战。其一,在外部电场驱动下,金属离子沿电场反向迁移并渗入玻璃表层,形成枝晶状微观结构,该现象虽可显著增强双层玻璃阳极键合后的界面结合强度,但高频工况下枝晶结构会引发寄生电容效应与局部电场畸变,导致介质损耗显著增加、击穿阈值降低及介电性能劣化,从而影响玻璃基板的介电性能:其二,表面粗糙度会引发电场畸变,诱发微放电与界面分层,在工业生产中难以持续保持超精密表面状态;其三,高温(>350℃)与高压电场环境与CMOS 工艺不兼容,可能损伤晶体管栅氧化层,限制其在集成系统中的应用。为应对这些问题,阳极键合的工艺参数需精确调控:施加电压需平衡静电吸引力与介质击穿风险,而键合温度则需确保离子迁移速率与热预算的折中。研究结果表明,界面结合能与电场强度和加热温度正相关,但过高的电压会引发不可逆的介质损伤。

尽管存在挑战,阳极键合因其高气密性与工艺简洁性,在MEMS陀螺仪、硅-玻璃电容压力传感器及真空微腔封装中占据不可替代的地位。一般来说,玻璃晶圆阳极键合是一种有效的技术,可以提供较强的键合强度和优异的密封效果,适用于各种高精度、高可靠性的封装应用。然而,考虑到其与CMOS工艺的不兼容性以及与热膨胀和热应力相关的挑战,该工艺在某些领域的应用受到限制。在实际应用中,需要仔细调整电压、温度等工艺参数,以达到实际的键合需求。

3 低温键合

3.1超高真空表面活化键合

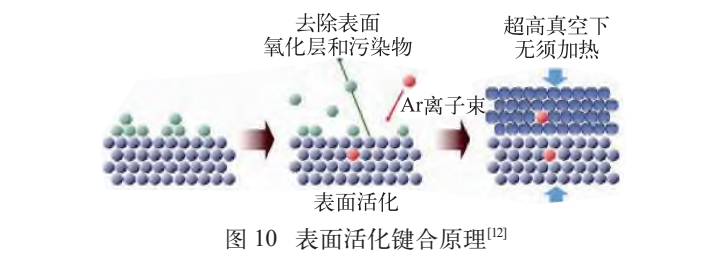

为消除传统热键合工艺中热应力引发的界面失稳效应,研究者开发出基于超高真空表面活化改性的室温键合技术。该技术通过高能离子束轰击键合表面,实现污染物剥离与氧化层刻蚀,同时诱导表层原子化学态重构,暴露出高活性亚稳态原子层,进而在室温条件下通过物理接触即可形成高强度化学键合:表面活化键合(SAB)原理如图10所示。整个过程需在超高真空环境中进行,以抑制活化表面的再氧化与钝化。

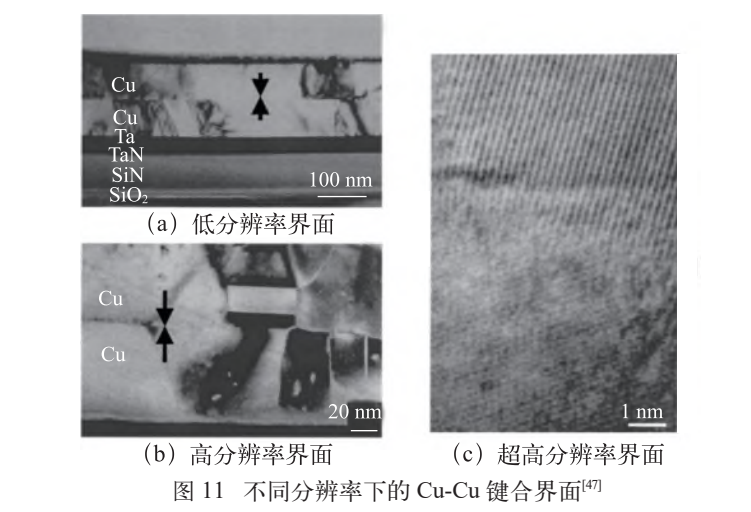

SAB对很多半导体材料和金属都十分直接有效,SUGA等率先实现了铝-铝直接键合:采用能量为1x10⁻⁵ keV的氩离子束轰击铝表面,有效去除氧化铝钝化层并形成富铝活性界面,经室温加压后获得拉伸强度超过100MPa的键合接头,且其接触电阻与铝体材料相当。在600s以内,界面的键合强度随着氩离子的轰击时间(0~600s)线性增长,600s后保持稳定。若键合前暴露于残余气体(H₂0、0₂等),表面能显著降低,键合性能急剧恶化,凸显了超高真空环境的关键作用。KIM 等研究了晶圆级铜-铜的表面活化室温键合,在键合前,使用40~100 eV的低能 Ar离子束来活化Cu表面。2个表面活化晶片接触可成功实现Cu-Cu直接键合,拉伸测试证明其键合强度高于6.47 MPa。键合过程是在超高真空条件下进行的,由于键合界面在室温下足够坚固,因此不需要热退火来提高键合强度。用俄歇电子能谱检查Cu表面的化学组成,观察到Ar离子束照射60s可有效去除铜表面的碳基污染物和天然氧化物,无须任何湿法清洗。原子力显微镜分析表明,Ar离子束照射过程不会导致表面粗糙度下降。拉伸试验结果表明,在室温下实现了与块状材料相当的高黏合强度。横截面透射电子显微镜观察表明,在键合Cu表面存在无空隙的键合界面,没有中间层,不同分辨率下的 Cu-Cu 键合界面如图 11所示。

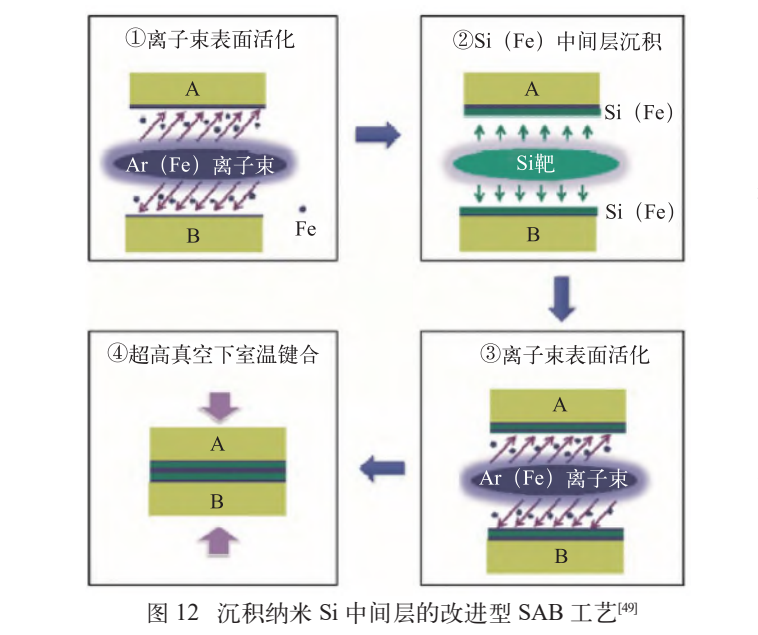

但 SAB 工艺对 SiO₂的效果不够理想,主要原因是离子轰击很难使 SiO₂表面实现活化,此时需要在键合表面沉积1层纳米中间层,再进一步对纳米中间层表面活化后,将初始的键合转换为纳米中间层间的键合。KONDOU等开发了基于原位溅射沉积纳米Si(Fe)中间层的改进型SAB工艺(见图12),成功实现了 SiO₂-SiO₂的室温键合。所获得的 SiO₂-SiO₂键合强度与Si体材料相当。

综上所述,超高真空表面活化键合技术通过离子束轰击实现表面原子态重构,避免了传统热键合中的热应力问题,适用于对热敏感的封装结构。该技术在金属间(如Cu-Cu)键合中展现出优异的键合强度和电学性能,但在玻璃类材料(如SiO₂)中存在活化效率不足的问题,需借助纳米中间层辅助键合。SAB作为一种室温键合方法,需要超高平整度、清洁度的表面,并且需要在超高真空环境下键合,避免等离子活化后的表面发生氧化,也存在成本高昂、兼容性差等问题。未来的发展方向可聚焦于活化离子東工艺优化、键合表面平整度优化以及中间层材料的设计与沉积,以提升键合的普适性与可靠性。

3.2 激光键合

得益于玻璃材料的光学特性,激光键合成为玻璃封装领域的一个独特键合方式,激光键合不需要对基板进行整体加热,而是可以对特定区域进行局部激光加热键合,通常采用的超快激光的光斑直径在10μm量级,脉冲宽度在纳秒到飞秒不等,激光键合的区域热影响可以控制在微米量级,热影响时间在微秒量级,这种局部键合方法的键合时间取决于激光扫描时间,可以大大提高键合效率,并且局部加热的特性可以大大减小热应力,有效防止温敏器件芯片损失。

传统的激光焊接需要一个吸光中间层来连接2个透明材料。CHEN等采用BCB中间层,利用局部激光加热将玻璃与硅结合,在1s内实现了高质量的结合。该方法展示了10⁻⁸ Pa/s⁻⁸的泄漏速率,同时将硅中心保持在相对较低的温度。LIU等采用Ti作为中间层进行 PET薄膜与硼硅玻璃板的激光键合。激光能量穿透透明部分,被Ti膜吸收然后转化为热量,使透明部分在界面区域直接受热熔融,然后界面处的温度超过PET的熔点。气泡的形成和迅速膨胀会引起高压,因此钛和PET结合牢固。用激光局部熔化玻璃熔块也可以实现键合过程,EMAMI等通过激光辅助玻璃熔块键合实现了钠石灰玻璃基板在室温和低温(120℃)下的键合,通过局部激光熔化键合,使密封件的氦气泄漏率低于 5.1x10⁻³ Pa·cm³·s。

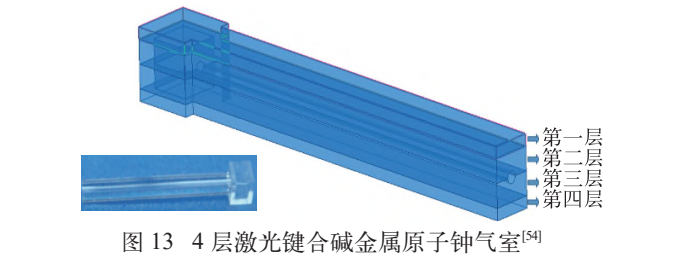

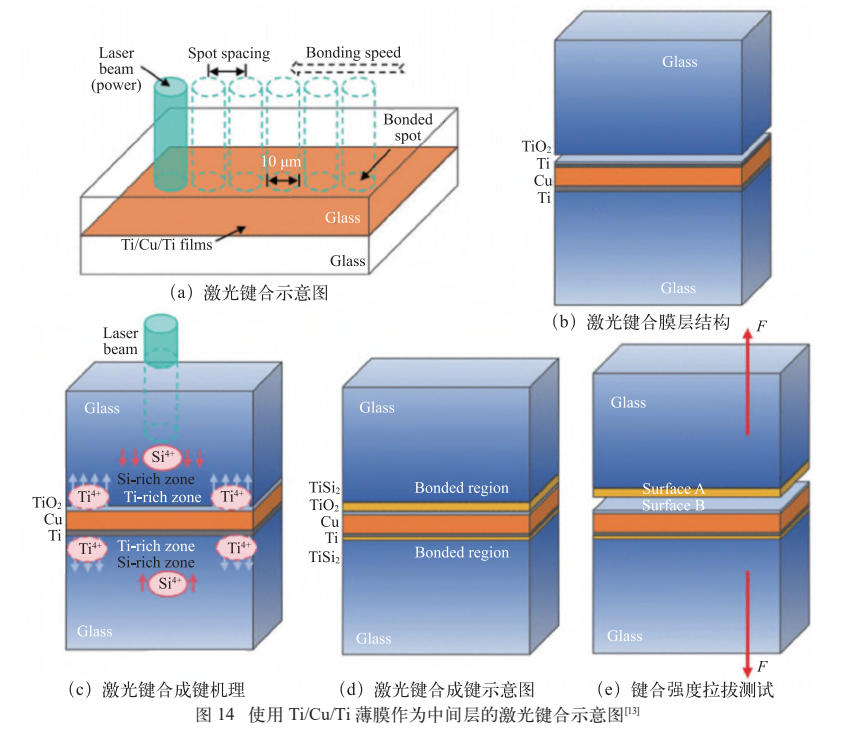

使用高频脉冲激光,可以在不使用中间层的情况下实现2块玻璃的永久键合。激光键合依赖于激光辐射的非线性吸收,这是由超快激光脉冲的高峰功率实现的。通过使2种材料的表面紧密接触,并在界面处聚焦激光脉冲,可以产生高度局部化的熔化区(通常在焊缝上跨越 50~200μm)。冷却和凝固后,该区域形成强大的附着力,将2种材料永久黏合在一起。本文作者团队利用激光键合4层玻璃,成功制备2mmx2mmx2mm的碱金属原子钟气室,键合强度达到13.32 MPa,气密性指标达到国家标准,键合结构和实物如图13所示。为了实现电学信号连接,团队成员FANG 等采用 Ti/Cu/Ti薄膜作为中间层,实现玻璃金属-玻璃键合,键合强度达15.6MPa,Cu层提供电学信号互联,并通过构建激光键合的3层互连结构,开发了一种简单的共面波导(CPW)-TGV-CPW互连结构,在10~40GHz高频探针信号测试下插入损耗最高不超过 1.2 dB,键合机理如图 14 所示。

激光键合作为一种局部激光能量加热方式,凭借其微米级热影响区、毫秒级加工时间及对温敏器件的兼容性,成为先进封装与后端互连中的理想选择。研究显示,无论采用中间层激光键合,还是利用超快激光脉冲实现无中间层直接键合,均可获得高强度、低泄漏的界面结合。此外,结合金属中间层,激光键合还可实现玻璃-金属-玻璃结构的电学互连。后续研究可在激光参数调控、键合界面形貌控制以及互连结构优化等方面持续推进,以拓展其在温敏器件与玻璃基异质集成领域的应用潜力。

4 结束语

玻璃基三维封装技术凭借其高频性能优势、工艺简单及低成本特性,已成为后摩尔时代突破芯片性能瓶颈的关键路径之一。玻璃基键合作为其关键工艺也取得了长足的进展。本文简单论述了键合前表面活化处理对键合的作用机理,表面活化改性技术,包括低真空等离子体活化、真空紫外光活化、湿化学活化等,可显著提高玻璃表面的物理和化学性能,有效降低键合所需温度并提高键合质量;系统梳理了热键合、阳极键合、SAB与激光键合等核心技术的物理机制与工艺进展,阐述了不同键合工艺在不同应用场合下的优劣势。热键合通过高温扩散或电场驱动实现高强度扩散键合,但在热敏器件应用中存在限制。低温键合技术通过表面改性或局域加热,显著降低工艺温度,为三维堆叠与先进封装提供了新思路。面对不同的三维互连要求,通常加入特定的中间层辅助键合金属中间层(Cu/Ti)用于电学信号互联、玻璃熔块用于黏接以及CTE适配、聚合物胶体(BCB、PI)用于黏接以及应力缓冲等,通过整合表面改性、引进中间层和先进键合技术,可以有效地解决玻璃基键合的相关挑战。这些方法不仅可以实现不同材料状况下的键合需求,还可以实现更好的键合质量,从而支持玻璃基先进封装技术的蓬勃发展。

为了全面评估不同玻璃键合技术的适用性和发展潜力,有必要从多维角度对其进行对比分析。就键合强度而言,热压扩散键合与阳极键合通常可达到数十MPa以上,适用于对结构稳定性要求较高的场合;激光键合和 SAB的强度依赖于活化或局部熔融效果,尽管数值稍低,但足以满足大多数微封装需求。在温度控制方面,热键合普遍要求 300~600℃的高温,可能导致热敏元件损伤,而表面活化与激光键合则显著降低工艺热预算,更适合先进后端工艺集成。就工艺成本来看,传统热键合与阳极键合设备成熟、成本相对可控,而激光键合与超高真空SAB虽具技术前沿优势,但因依赖高能设备与洁净环境,初期投入与维护成本较高。在对准精度方面,室温键合通常无须热胀冷缩修正,激光键合具有激光光斑微小、扫描路径可控等优势,更适合微尺度器件对准,因此在实际工艺选择中,应根据封装目标、材料体系及可靠性要求,综合权衡上述关键参数,选择最优键合策略。

目前,玻璃基键合技术的规模化应用仍面临严峻挑战。玻璃基板的机械脆性与金属/半导体材料的热膨胀失配,易导致界面分层或微裂纹扩展;超薄玻璃键合的对准精度控制以及CMOS工艺兼容性问题,仍是制约其可靠性提升的关键因素。未来研究需聚焦于材料工艺、器件设计、键合设备的联合创新,逐步实现玻璃基键合工艺的稳定、高质量及低成本发展,使玻璃基先进封装技术在三维集成、异质封装和下一代电子系统中发挥出更大的价值。

来源:电子与封装,玻璃基键合技术研究进展

傅觉锋,陈宏伟,刘金旭,张继华,(1.电子科技大学集成电路科学与工程学院;2.电子科技大学电子薄膜与集成器件国家重点实验室)

DOI: 10.16257/i.cnki.1681-1070.2025.0139

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

加微信李小姐:18823755657(同微信)

邮箱:lirongrong@aibang.com

扫码添加微信,咨询会议详情

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100255?ref=172672