人工智能等海量数据处理需求极大地推动了芯粒集成技术发展,对封装基板提出大尺寸、低翘曲、高性能、高可靠 等技术要求。新型玻璃芯基板因本征低介电系数、高热稳定性与化学惰性而受到广泛关注。然而,当前玻璃芯基板技术尚处 于起步阶段,缺乏全面、可靠、标准化的生产、应用、检测方法。本文概述了玻璃芯基板的发展历程、应用特点、面临的挑 战,对玻璃芯基板在未来芯粒集成方面的应用发展进行了总结与展望。

集成电路是现代信息技术的产业核心和基础, 随着信息技术的不断发展,人工智能、自动驾驶、云 计算等应用的海量数据处理分析对芯片算力、片间 带宽的要求以每 3~4 个月翻倍的速度成指数级增长。受“功耗墙”、“存储墙”、“面积墙”等限制,传 统集成电路尺寸微缩技术途径难以推动算力持续增长,以 Chiplet(芯粒)等全新设计方法学为代表的 异质异构集成技术进一步突破芯片算力极限、降低成本,快速满足多种多样的应用需求,带来芯片设计、制造、封装、测试等全产业链的变革。

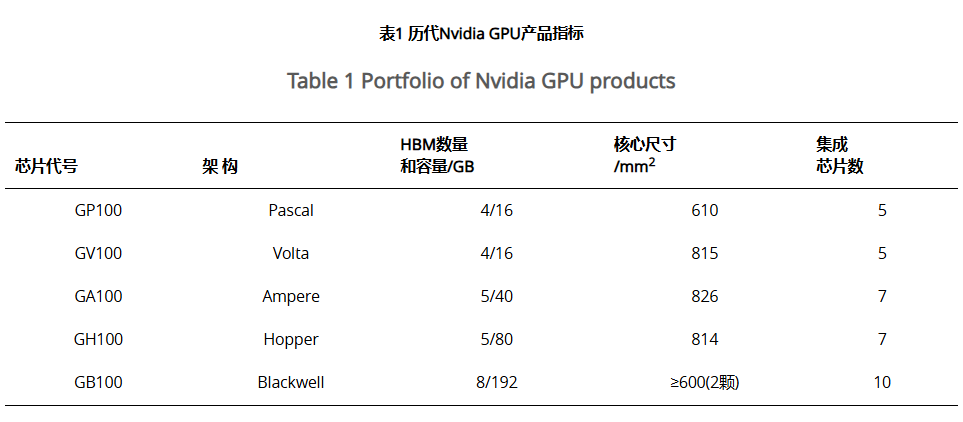

目前,高性能计算系统普遍采用集群形式,通过高性能 RDMA 网络、高带宽传输、高性能并行文件存储等技术,将万级数量规模的加速卡整合为紧耦合系统,支持千至万亿级参数规模的模型训练。 这类系统所采用芯片通常由 GPU、NPU、TPU 等 AI 芯片和高带宽存储(HBM)组成,通过 CoWoS、 EMIB 或其他先进封装技术集成并承载片间高带宽信息传输,封装规模逐代提升。在 Nvidia 新一代 B100芯片中,集成芯片达到10颗,封装基板尺寸预计达到 80 mm×80 mm,接近 ABF 有机基板极限, 基板制造良率大大降低,成本高企。此外,大尺寸基板的翘曲量增加、可靠性下降,增加了产品制造和应用过程中的失效风险。

玻璃具有热膨胀系数低、电气绝缘性好、湿热 耐受等方面的优势,能够有效承载并保护芯片,可被用作新型基板芯层材料。2023年 9月18日,Intel 发布“下一代先进封装玻璃基板技术”,全面转向玻璃基板并在亚利桑那州工厂试产,带动了全行业热 潮,与此同时,国内玻璃芯基板产业也在蓬勃发展。

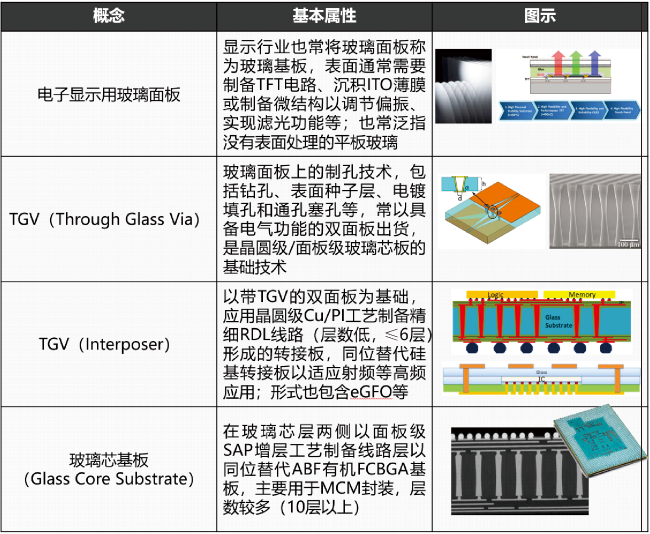

“玻璃芯基板”指以玻璃作为芯层材料取代有机 封装基板中的有机芯层、以 ABF 或其他类似材料通 过加成/半加成工艺完成增层制备的FCBGA封装基板。玻璃芯基板与电子显示行业所用的玻璃基板、 玻璃通孔(TGV)技术等有深刻的联系但又有较大 的区别,玻璃芯基板及相关概念的定义和区分如图1所示。玻璃芯基板主要面向芯粒集成,主要基于面板级加成法(SAP)工艺完成多层线路增层制备; 而显示用玻璃基板表面往往直接承载面板显示电路;玻璃通孔技术则是在面板级或晶圆级玻璃上完 成贯穿空洞并填充导电材料实现纵向电气连通的方法,并进一步在玻璃正背面采用晶圆级工艺制造精细线路层,形成玻璃转接板(TGV interposer)。

图1 玻璃芯基板及相关概念的定义和区分

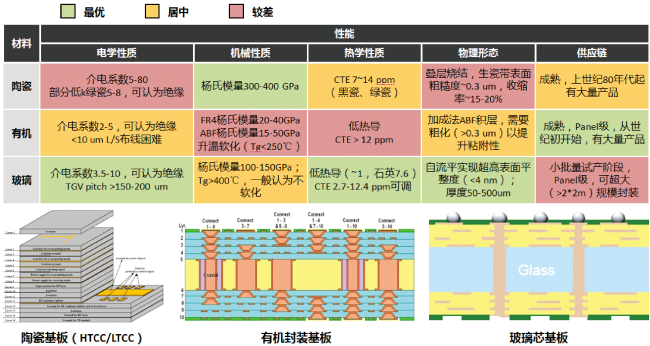

从结构上来看,玻璃芯基板与 ABF 有机基板非 常接近,主要区别在于芯层材料不同。由于使用玻璃面板作为芯层,其表面平整度、翘曲量、湿热抗性远高于芯层有机材料,从而制造精度能够进一步 提升,布线密度超过当前 ABF有机基板极限。Intel 认为,有机基板将在未来几年达到极限,需要转向 玻璃基板延续封装密度和集成规模的持续提升,为数据中心、人工智能提供改变游戏规则的解决方案, 推动摩尔定律进步。目前主流陶瓷、有机基板和未来玻璃芯基板之间的指标对比如图 2 所示。

图2 传统陶瓷、有机基板和新型玻璃芯基板的指标横向对比

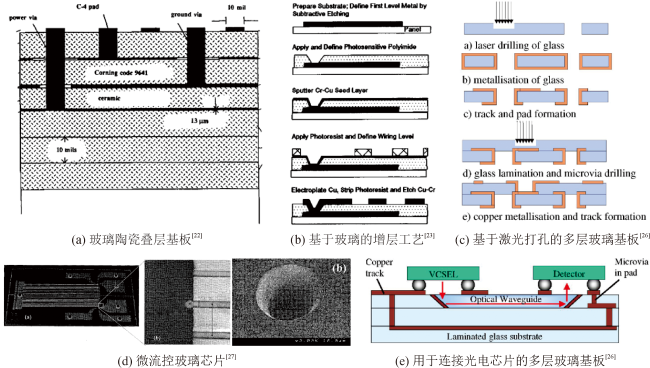

对玻璃基板的早期探索始于2010年前后,而在 此之前,玻璃已在半导体工业中有广泛的应用。 在 1990~2000 年期间,受显示用玻璃面板驱动,业界发展了在玻璃上沉积薄膜并制备线路、器件的成熟方法,龙头玻璃厂商基于浮法、熔融下拉等工艺生产超大尺寸超薄玻璃。

受光学器件、面板显示、光波导等器件的机 加工需求驱动,20 世纪各类玻璃微加工工艺已经得 到了较为充分的发展,包括沉积、镀膜、钻孔、刻槽、开窗等。20 世纪 90 年代开始出现 激光加工玻璃基板通孔的技术,用于降低信号损耗, 改善玻璃基 TFT 面板的显示性能。

1989 年,美国 Corning 公司首次将玻璃用于 MCM-D 封装,将平板玻璃与铜箔、生瓷带结合 为多层基板,并机械钻孔实现上下电气连通。1994 年,Corning 基于自身 7059 玻璃应用面板级 Cu/PI 布线工艺,在 300 mm×300 mm 大尺寸面板上实 现 4 层 Cu/PI 线路层制备,线宽/线距达到 35 μm /50 μm,PI 层最小过孔直径达到 12 μm,300 mm/450 mm 玻璃面板 MCM-D 工艺成本相较硅基 MCM-D 工艺 分别下降了 50%和 63%。然而,当时玻璃通孔工艺 质量低,板材强度因此受到较大影响。2000 年后, 陆续有研究将玻璃用于 MEMS、射频电路封装并通过玻璃通孔完成信号引出,取得了不错的效果。 此外,也有将层压玻璃用于电、光互连的尝试, 形式类似陶瓷基板。以上技术进展如图 3 所示。

图3 早期玻璃基板的加工及应用

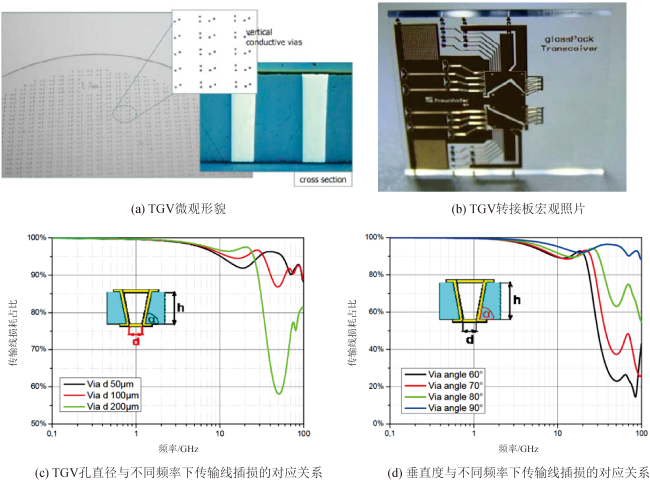

2008—2011年期间提出TGV 技术,大大推动了该领域发展。三星在 4 英寸玻璃晶圆表面采用喷砂工艺和皮秒激光烧蚀工艺制备通孔,并使用硫 酸、过氧化氢混合溶液湿法刻蚀,减少通孔损伤和残余物,以改善MEMS 振荡器Q值。2010 年 ECTC 会议上,德国 Fraunhofer 研究所与 Schott 公司合作, 针对射频微波器件推出了TGV转接板以替代硅基转接板。如图 4 所示,研究者基于双向 4×10 Gb/s 电光收发器模块原型产品,制备了 500 μm 厚、100 μm 直径、250 μm 节距钨塞通孔的玻璃转接板,且 工艺可延拓至所有类型玻璃晶圆(100~500 μm), 转接板可减薄至 50 μm。研究者基于玻璃对比了几 种通孔方法,遴选出激光辅助湿法刻蚀方法加工过 孔,其原理是紫外光在曝光区域诱导玻璃结晶,进 而提升该区域在 HF 溶液中的蚀刻速率,克服了传 统机械钻孔难以制备 100 μm 以下孔径深孔、DRIE 干法蚀刻速率慢的困难,得到了缺陷少、高度垂直、 一致性良好的 TGV 阵列。同年,美国 Georgia Tech 3D Systems Packaging Research Center(PRC)实现 了 50 μm 超窄节距 TGV 制备,但激光烧蚀导致孔 边缘质量、垂直度较差。

图4 TGV技术于2010年实现突破

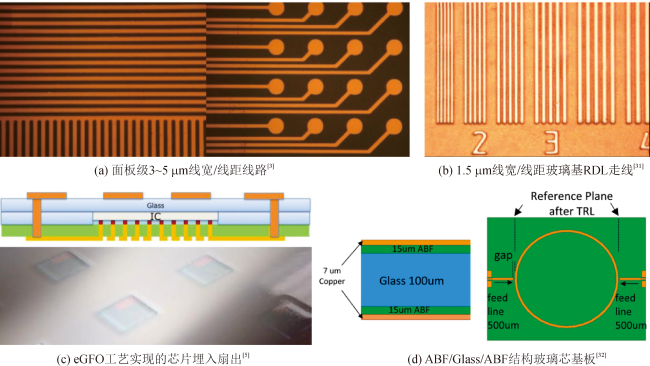

TGV 技术突破降低了微裂纹诱发脆断的风险, 从而为新型玻璃基结构开发提供了关键工具。2014 年,美国 Georgia Tech PRC 在基板两侧通过面板级 SAP 工艺制备层压 RDL,形成“Panel-based Glass Interposer”结构,具有 3~5 μm 线宽/线距,基板焊盘节距为 50 μm。同年,Unimicron展示了表层嵌 入 TGV interposer 的有机层压基板(FC-EIC 工艺)。 2015 年,Georgia Tech PRC将 RDL 线宽/线距指 标刷新至 1.5 μm,并展示了 20 μm 超窄节距的 7 μm 孔径 TGV 孔加工能力。2017 年,Georgia Tech PRC 领衔开发了 Panel Glass Fan-out 工艺(eGFO),实现 了多芯片面板级玻璃埋入扇出,目前国内厦门云天 已基于该技术完成量产。2021 年,Georgia Tech PRC 基于板级 SAP 工艺开发了两侧为 GL102 ABF 积层的玻璃芯基板,主要针对毫米波应用。以上进展 如图 5 所示。在专利方面,2011 年开始大量出现电 子封装用 glass core substrate 相关的专利,主要发明 人包括 Intel公司、TOPPAN PRINTING 公司、Samsung等。以沃格光电、安捷利美维、 佛智芯等为代表的厂商亦纷纷投身该领域,目前大 多数处于小批量试产阶段。

图5 玻璃基板技术进展

目前,玻璃芯基板成熟度远远不及传统陶瓷和有机基板,且当前良率低、成本高,因此主要研究工作围绕其电学设计与性质进行,对玻璃材质、TGV 工艺开发等方面的研究较多。

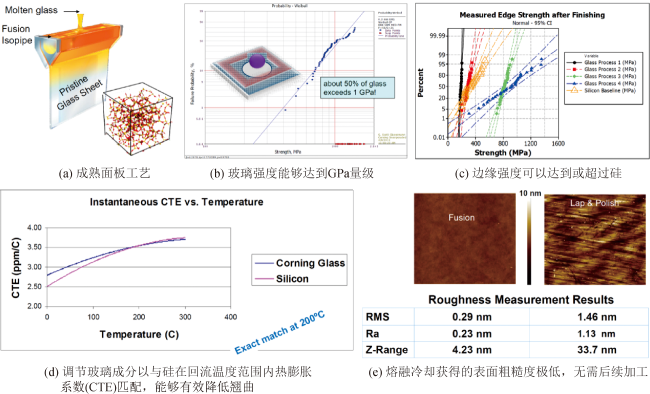

相比于传统有机基板,玻璃芯基板基材采用面 板工艺制造,可达纳米级表面平整度,能够支持步 进式光刻等高精度半导体级工艺,从而提升互连密 度(可达一个数量级)。基材制造主要包括高温熔 融、成型冷却和后段加工等步骤,核心技术包括特 种玻璃材料的开发、超大面积超高平整度基板制造 工艺等,海外公司(如 Corning、LPKF 等)占据绝 对优势。以 Corning 为例(如图 6 所示),其生 产的先进电子玻璃被用作承载晶圆、集成玻封盖板 和用作 2.5D/3D 封装的玻璃转接板,通过提升熔融 成型过程熔体致密度,使微裂纹尺寸减小到微米级, 从而使玻璃强度提升至 GPa 量级,大大超过日用玻 璃(100 MPa 左右)。此外,通过独有的熔融下拉 工艺,获得的玻璃面板尺寸可以达到 2 m×2 m 以上, 表面平整度甚至高于抛光后的硅晶圆。基材常用的 玻璃种类包括硼硅酸盐玻璃体系(由约 80 wt%的 SiO2 和 12~13%的 B2O3 组成)、无碱铝硼硅玻璃 体系(要求碱金属氧化物含量极低,≤0.1 wt%)和 铝硅酸盐玻璃体系(主要由 SiO2 和 Al2O3 组成,包 含碱金属氧化物和碱土金属氧化物),前二者具 有优异的电绝缘性能,耐热性好、热膨胀系数低、 耐化性好。通过混合并调节玻璃中不同成分的比例, 能够进一步提升硅-玻璃的热膨胀系数匹配性。

图6 玻璃材料优势总结

玻璃芯基板具有以下优势:

①玻璃芯基板布线密度更高。基于上述工艺优势,玻璃基板的布线密度能够大大超过传统 ABF 有机基板的上限,理论极限接近硅。玻璃表面的高密度特征也使得转接板和封装基板之间的壁垒弱化, 二者原有的技术可以互相挪用,从而促生出新型结构和工艺创新。

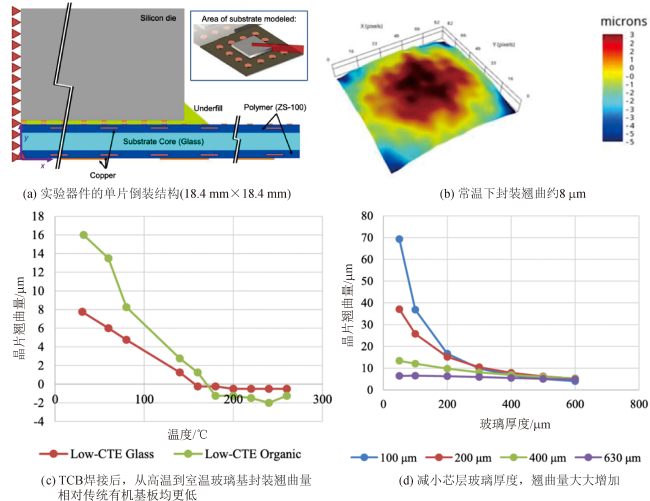

②可靠性更好。玻璃具有本征高化学惰性,几 乎不会在常规条件下发生性能退化,不透水、不透 气 ; 玻 璃 化 转 变 温 度 超 过 现 有 回 流 温 度 (Tg>400 ℃),弹性模量比有机树脂高出一个数量 级;成分连续可调的特性使得封装用玻璃能在 100~350 ℃宽温区范围内实现 CTE 失配≤0.2 ppm, 回流翘曲相对有机基板降低了 50%以上。图 7 展 示了单片倒装结构的玻璃芯基板的回流翘曲特征。

图7 玻璃芯基板倒装回流焊接曲特征

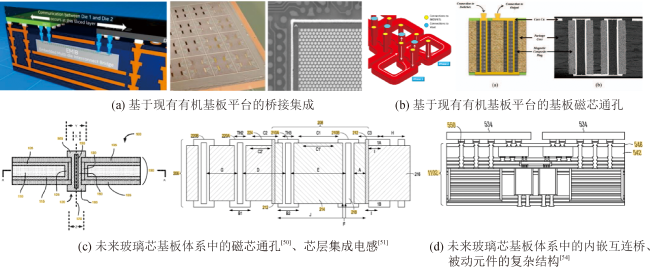

③电学性能良好。相对硅而言,玻璃具有低介电损耗(介电系数<4)和高击穿电压,与有机基板芯层接近,可实现更低的 RF 损耗和优良的线性度, 射频性能优良,非常适合替代硅完成无源器件、 集成天线、MEMS 内嵌等无源器件三维集成[48]。玻 璃可视为良好的绝缘体,不需要绝缘隔离层,结构 简单。此外,由于玻璃芯基板与有机基板的结构相 近,以往有机基板的技术能够被平行移植到玻璃基 板上,降低产业过渡成本。以 Intel 为例(如图 8 所 示),全面转向玻璃芯基板后,Intel 基于原有有机 基板技术体系布局了玻璃基EMIB技术、芯层内 嵌磁芯通孔技术等,并希望进一步实现玻璃桥接。

图8 特殊工艺向新型玻璃芯基板的迁移

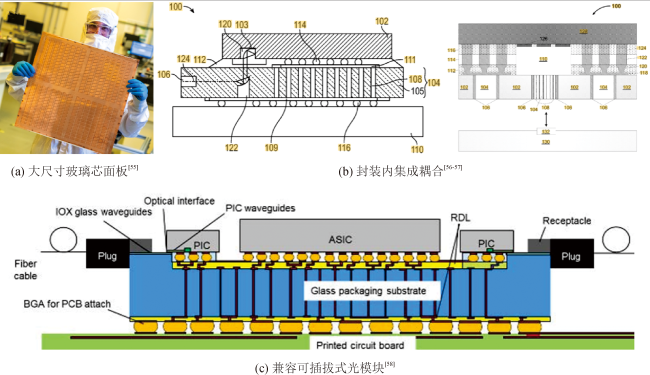

④低成本、高产量、大面积。玻璃芯基板通常 以大尺寸面板形式增层后切割分片制造,单颗基板 尺寸可超过 100 mm,远大于当前有机基板规格,以 容纳当前不断增长的多芯片集成规模。

⑤高透明度。玻璃本征高透明度大大降低了基板内埋置光器件、光波导等硅光集成方案的工艺难度,拓宽了未来硅光集成的封装设计选择,能够兼容多类型端面耦合、光栅耦合的集成方式(如图 9 所示)。

图9 玻璃芯层与光器件的高度兼容性

目前,国内基板厂通常从外部采购玻璃面板, 随后包揽 TGV 制造、电镀塞孔、上下增层及后续机加工等工序,当前面临的风险主要在于玻璃本身属性引入的加工与检测难题,具体如下:

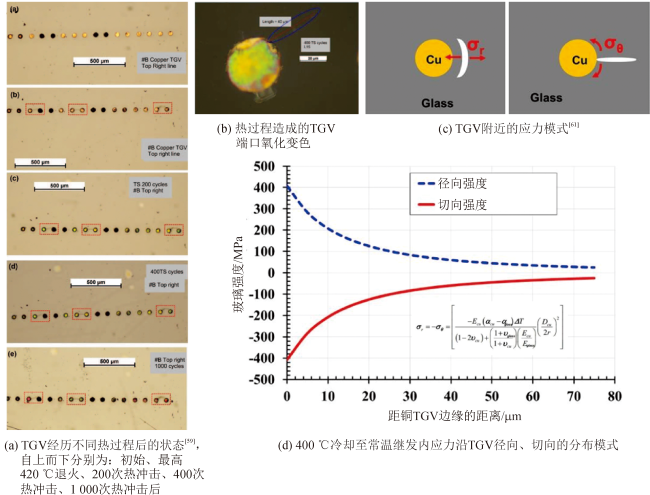

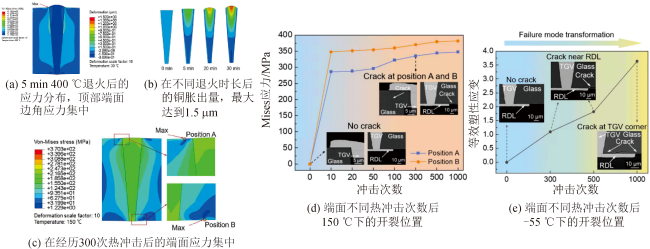

①TGV制备和服役过程的可靠性。玻璃芯基板加工经历多个工艺过程,涉及面板转运和多设备联动,易在TGV通孔制备和运送中引入微裂纹缺陷, 会大幅度降低芯层强度,导致破损和碎片,因此 TGV 是目前玻璃芯基板的核心薄弱环节,是业界的研究重点。TGV结构中应力的来源主要有工艺残余应力和热应力,由于玻璃通孔的加工主要发生脆性形变,因此残余应力主要因电沉积中不平衡的结晶过程造成。镀层内应力常导致裂纹萌生或结构变形, 甚至引发区域镀层剥落导致失效,因而通常需要在电镀填充后作一次退火以改善镀层晶相和内应力分布,但退火过程也易因热应力导致开裂(如图 10 所示)。有研究称电镀或外部引入的水汽会显著加速前道双大马士革工艺制备的Cu/low-k介质的电迁移失效,而对TGV的影响尚缺乏相应探讨。

图10 热过程对 TGV 的影响

②鉴于制造工艺和应用需求,TGV的直径通常比TSV的直径大近 10 倍,这会使TGV结构承受更 大的热应力,从而导致TGV结构面临 TSV 少见的基材开裂和界面分层问题。由实验研究结果发 现,径向裂纹的形成与施加的加热速率成指数关系, 当加热速率低于 6.5 ℃/min 时,消除了径向裂纹, 其原因在于 Cu 中应力松弛机制被显著激活,主要机制包括晶界滑动、塑性变形和 Coble 扩散蠕变。

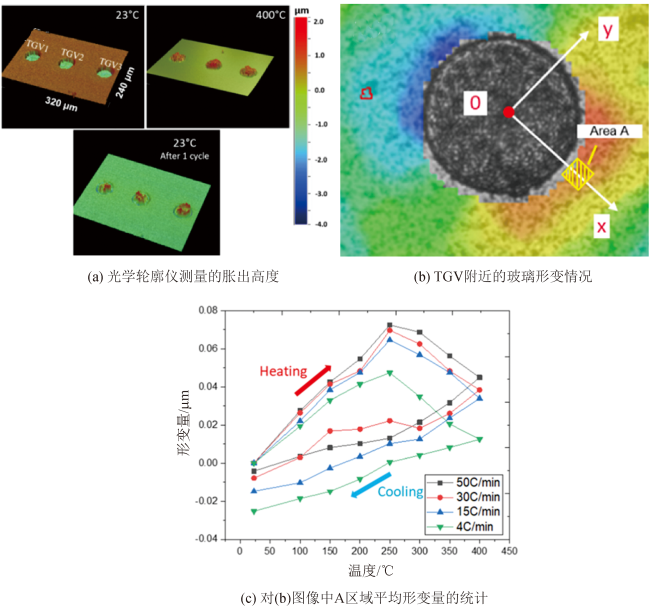

③玻璃的性能在不同温度下是稳定的,然而铜表现出温度和时间依赖的非线性行为。如图 11 所 示,Pan 等人采用基于二维数字图像的光学轮廓测量法记录了 TGV-Cu 在高温下的变形,并讨论了铜的非线性特性,结果显示铜通孔附近玻璃的面内位移在 250 ℃左右达到最大值,然后因铜在高温下的显著蠕变而开始减小。在较低的升温速率下, 玻璃的面内变形因铜的蠕变而更小,胀出高度也较小。

图11 对 TGV 热过程胀出行为的统计

④在高温变速率的热冲击条件下,铜的蠕变特 性易导致裂纹萌生扩展。Chukwudi等人理论推导得到TGV 径向及圆周方向应力大小相同、方向相反的关系,并展示了康宁HPFS 熔融石英玻璃的TGV通孔中退火及热冲击过程对裂纹扩展的影响,结果 显示多周期热冲击易造成径向裂纹延径向扩展,与附近TGV联网造成雪崩式断裂失效。此外,他们对TGV在退火过程中的失效模式统计显示, 径向裂纹发生概率随退火升温速率变化成指数函数 关系,这是由于低升温速率下的应力松弛降低了内部累计的应力水平,从而减小了裂纹形成的概率。 铜层厚度增加会提升径向和圆周向的退火过程内应力水平,从而增大裂纹发生概率。为此,他们设 计并电镀制备了蝶形的TGV铜环电镀填孔形式,铜环厚度为 12 μm 时实现了无裂纹退火。Wang等人对 TGV 样品分别作了 400 ℃不同时长退火以 及-55~150 ℃的1 000 次热冲击循环,基于实验和仿真结果,发现TGV 同样存在与TSV 相似的铜胀出问题,从而会导致在TGV端面和TGV-RDL结合处 的应力集中和继发开裂,并发现随应力水平提高, 裂纹发生位置逐步向外周扩展。

总体来说,要实现TGV芯层无裂纹制备,需要对玻璃打孔、孔内电镀、退火过程进行多过程良好工艺控制。

图12 在热过程中 TGV 失效模式的演化

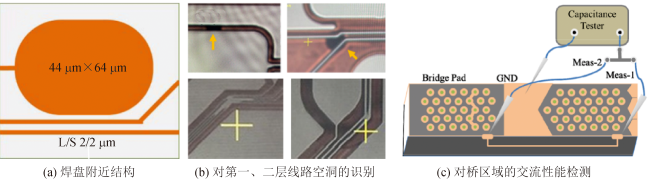

⑤玻璃基板检测困难。由于玻璃芯高度透明, 传统基于纯视觉的检测手段难以适用,无法探查到界面的情况。此外,必需引入中前道设备完成对微米级细线路版图的检测,以适应线宽线距的下降, 超大面板也相应拉高了设备成本和行业准入门槛。

图13 对2/2 μm 面板的缺陷检测

⑥玻璃表面增层工艺面临铜-玻璃粘附性低。由于玻璃表面高度光滑、平坦,线路和积层无法有效机械嵌合粘附。现在业界各基板厂正在开发玻璃表 面粗化等新工艺来提升粘附性,虽然指标已达到传统有机基板水平,但这些工艺有可能会增加传输线 粗糙度从而增加阻抗进而影响电学性能。学界研究 则通常采用在玻璃表面制备薄膜粘附层的工艺。 Chen 等人通过溅射工艺将 Ti、TiW、Cr 等几种 金属薄膜分别沉积在Pyrex 玻璃上,并以划痕测试 评估薄膜粘附强度,结果显示TiW是优良的粘附层, 热冲击实验和粘附强度对比显示50 nm厚度、4.4 nm 表面粗糙度的 TiW 粘附性最好。Yang 等人则在石英玻璃衬底表面涂覆聚酰亚胺薄膜以提高玻璃与溅射沉积的 NiCr、Ni 和 Au 层之间的结合强度。拉力测试和高温(350 ℃)、温循(-55~150 ℃)等可靠性试验证明了该方法的有效性。

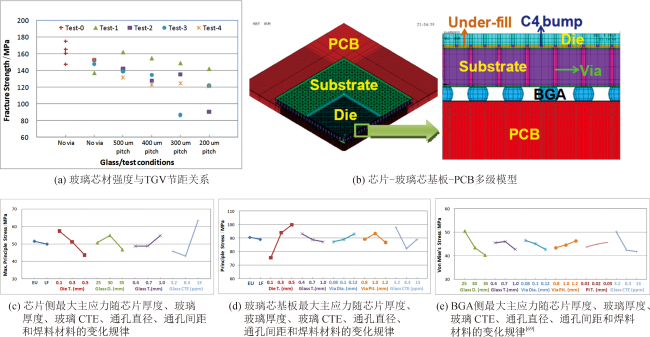

⑦可靠性数据少,评价标准不足。由于玻璃芯基板技术尚不成熟,目前缺乏玻璃芯基板长期本征可靠性和板级电装可靠性的数据积累,相关设计规则和标准有待建立,结构优化主要围绕 TGV 进行。 TSMC采用四点弯曲测试研究了铜通孔密度对玻璃 芯基板断裂强度的影响规律,结果显示孔间距减小导致材料横截面积下降,从而降低了强度。为了增加其断裂强度,玻璃表面涂有一层低CTE 薄膜, 通过组合不同结构、材料、几何形状作有限元模拟, 结果显示具有中等 CTE(约为 8.3 ppm)的玻璃基板是最佳选择,能够较好地缓释硅(CTE 约为 2.7 ppm) 和 PCB 板(CTE 约为 16 ppm)之间的 CTE 差异。

图14 玻璃芯基板结构可靠性仿真

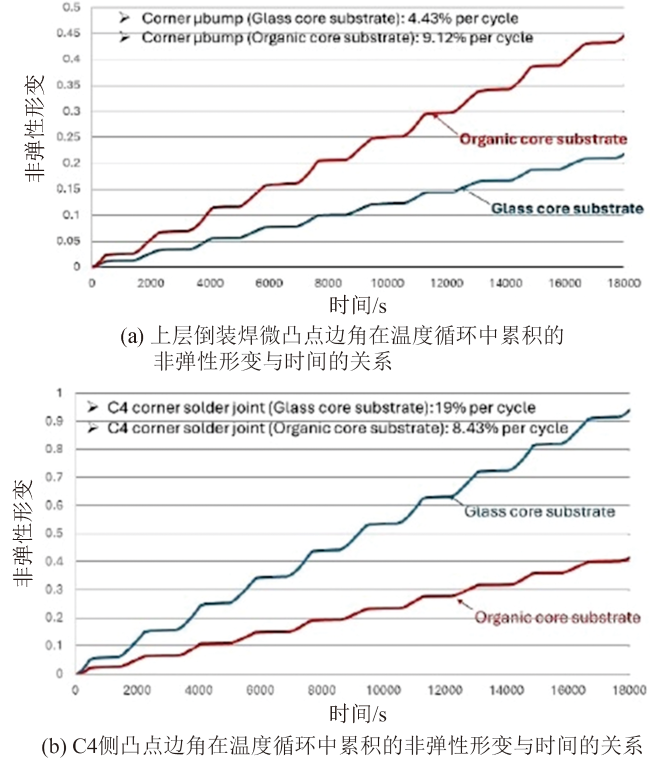

John Lau 等在 IMAPS 大会上报告称,玻璃芯层的引入虽然提升了基板与芯片的CTE匹配性, 但相应地与 PCB 板的热匹配性下降,从而可能在 BGA 侧引发更严重的可靠性问题,值得警惕。玻璃芯基板与有机基板的焊接可靠性横向比较如图15所示。

图15 玻璃芯基板与有机基板的焊接可靠性横向比较

玻璃本征热导率低下,散热能力与有机材料相当。作为非晶体,玻璃导热系数一般在 0.7~1.3 W/mK,散热能力并不理想,限制了在高功率、高导热领域的应用,需要配合新型散热手段。这一点对于TGV三维集成有很大的影响,目前只能实现低功耗小型芯片的集成,而对于玻璃芯基板来说,其散热主要依赖板级冷却技术,因此影响较小。

电子产品不断换代升级驱动封装技术持续发展,需要更高性能、更高可靠性的封装基板。自20世纪70年代以来,芯片封装基板经历了从引线框架 到陶瓷基板再到有机封装基板的两次迭代,由美、 日、欧等发达国家和地区的企业牵头完成技术更新, 而国内相关企业长期受制于人,高端封装基板国产化水平较低。在当前复杂的国际背景下,新一代玻璃芯基板的发展为我国实现跨越式发展提供了十分宝贵的历史机遇。

可以预见,受下一代芯粒集成产品“超摩尔” 发展的电气互连需求驱动,玻璃芯基板将进一步展 现其巨大的应用潜力。当前,国内玻璃芯基板正处于百花齐放、百家争鸣的快速发展浪潮之中,但上下游协同不足、供应链整合不充分,设备厂商与基板制造环节配合弱,基板厂商缺乏应用端工艺、可靠性数据来改善工艺,尚未形成较为完备的设计规则和工艺体系。由于传统有机基板技术较弱,ABF 材料水平与日、美差距较大,目前的线路层指标仍达不到先进水平,当前的国内学界研究也主要关注 TGV 制造与可靠性方面,对电子用玻璃材料、玻璃基加工工艺以及基板本征和长期可靠性缺乏研究。 在提高玻璃芯基板的技术成熟度、实现从原理可行到可制造、可应用推广再到高性能、高可靠的产业化过程中,以上问题尤其需要关注,进行相关研究具有重要的意义。

来源:集成电路与嵌入式系统

作者:陈昶昊,徐士猛,林鹏荣

(北京时代民芯科技有限公司,北京 100076)

|

序号 |

拟定议题 |

演讲单位 |

|

1 |

PEEK材料在半导体不同制程中的应用 |

邀请中 |

|

2 |

PPS材料在半导体领域的应用 |

邀请中 |

|

3 |

半导体级PP材料应用与研究 |

邀请中 |

|

4 |

特种工程塑料型材在半导体设备领域应用 |

邀请中 |

|

5 |

氟塑料在酸碱制程中的耐腐蚀性能极限测试方法论 |

邀请中 |

|

6 |

半导体级氟塑料国产化进展 |

邀请中 |

|

7 |

半导体级氟塑料(PFA)管材挤出工艺 |

邀请中 |

|

8 |

氟橡胶在半导体设备密封领域的应用 |

邀请中 |

|

9 |

高性能橡胶在半导体制造热管理中的创新应用:耐高温密封与高效散热技术 |

邀请中 |

|

10 |

半导体晶圆传输系统橡胶缓冲材料的抗损伤与抗静电协同优化技术 |

邀请中 |

|

11 |

塑料晶圆载具中的应用 |

邀请中 |

|

12 |

IC托盘材料选型 |

邀请中 |

|

13 |

CMP保持环材料耐磨性提升 |

邀请中 |

|

14 |

晶圆清洗花篮的材料介绍 |

邀请中 |

|

15 |

先进封装光罩盒的新需求 |

邀请中 |

|

16 |

半导体微污染控制:析出物检测与工艺适配 |

邀请中 |

|

17 |

抗静电ABS在半导体制程中的应用 |

邀请中 |

|

18 |

抗静电PC/PVC洁净室板材表面处理技术 |

邀请中 |

|

19 |

全球PFAS法规收紧对含氟高分子供应链的影响与替代材料开发进展 |

邀请中 |

|

20 |

终端对半导体材料的需求及应用趋势 |

邀请中 |

更多议题征集中,创新演讲及赞助请联系Mickey周小姐: 18320865613(同微信)

报名方式一:加微信并发名片报名

电话:艾果儿 18312560351(同微信)

邮箱:ab008@aibang.com

扫码添加微信,咨询会议详情

注意:每位参会者均需要提供信息

报名方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名:

https://www.aibang360.com/m/100258?ref=172672