0 引言

摩尔定律自1965年被提出后,指引芯片产业持续追求晶体管微缩化和集成度提升,驱动了半个世纪的信息技术革命。随着5G时代的强势崛起,智能化电子设备、物联网(IoT)人工智能等领域需要更强大的算力以满足使用者日益增长的高要求中。这也推动着芯片产业向高传输性能、高集成密度、轻量化、低功耗的方向发展,对先进芯片封装技术提出了更高的挑战。为了延续和拓展摩尔定律,2.5D/3D集成技术应运而生,成为一种优秀的解决方案。与传统平面集成相比,2.5D/3D集成技术极大地提升了空间利用率,并且能够在有效空间内实现不同性能、不同材料组件的高密度集成。其中,硅通孔(TSV)技术作为2.5D/3D集成的关键技术,实现了垂直方向的多层堆叠,并且具有最小的信号传输距离,有效提升了集成密度。然而,硅是一种半导体材料,内部的载流子在电场作用下会移动,会对其他电路产生影响进而影响芯片整体性能。并且硅的介电常数较高,因此在高频应用如毫米波通信中损耗较大。硅基转接板受限于材料本征特性与工艺经济性,在高频高速、多材料集成中渐显不足。

近年来,玻璃由于相较于硅具有更好的高频性能、可调节的热膨胀系数(CTE)较低的介电常数和耐化学性,成为硅的优异替代品。然而,玻璃具有良好的绝缘性,在实际生产中需要通过金属化工艺沉积金属导电层才能实现后续的电镀工艺。目前在生产中常用物理气相沉积(PVD)(如溅射和电子東蒸发)、化学气相沉积(CVD)、原子层沉积(ALD)等方法在玻璃通孔(TGV)中沉积连续的高质量铜种子层。在沉积种子层前,还需要用相同方法在TGV中沉积如 Ti/Cr/TiW金属层,增加种子层对玻璃衬底的黏附性。PVD和CVD工艺需要长时间的低压、高温环境并且沉积速度较慢。在高深宽比的通孔中,沉积金属的厚度会发生显著变化,在孔内较深处可能会存在覆盖不连续的问题,导致在后续电镀填充工艺中产生缺陷。

化学镀作为全湿法工艺,通过化学方法在绝缘基材表面生成薄金属层,通常用于PCB盲孔/通孔的金属化工艺。与 PVD、CVD 等工艺不同,化学镀无须采用高温低压环境,并且具有操作简单、成本低廉等优点。化学镀溶液主要由金属盐(提供金属离子源)、络合剂、还原剂与添加剂组成。当催化剂附着在基板上在溶液中就能发生自催化氧化还原反应。虽然这项工艺在有机衬底如丙烯腈-丁二烯-苯乙烯塑料(ABS)印制线路板(PCB)等基材上能够实现大规模应用,但用于玻璃、硅等无机基材存在困难。玻璃基板具有特别光滑的表面,导致化学镀金属层在玻璃基板上的结合力很差,因此玻璃与化学镀金属界面的优化成为研究的热点问题。

TGV玻璃基板具有广阔的应用前景,作为未来的发展趋势已然得到了诸如华为海思、台积电、英特尔等全球主要半导体公司的格外关注。而孔金属化工艺作为TGV生产中的重要环节,决定了芯片电气连接的性能。本文围绕国内外针对化学镀在玻璃通孔金属化工艺中的应用以及黏附性问题的研究现状展开系统性综述,阐述了化学镀机理以及增强黏附性的方法,为未来研究提供更好的思路。

1 化学镀的沉积机理

化学镀由于工艺成本低、操作简单等优点而被广泛用于实现不同基材的金属化四。传统化学镀铜采用SnCk胶体实现基材敏化,以PdCl₂ 吸附在基材表面创造活化位点,随后以甲醛为还原剂实现自催化还原。目前业界已开发出次磷酸盐、肼和乙醛酸作为甲醛的替代品。

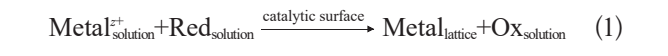

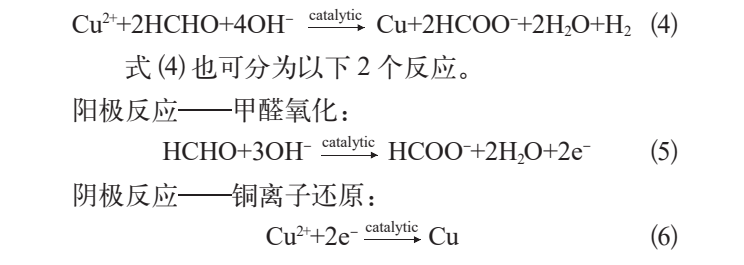

在敏化和活化过程后,含有活化剂的基材在化学镀液中的沉积会产生以下反应,

其中,z代表金属失去的电子数,Red代表还原剂,Ox代表氧化产物,催化剂吸附在基材表面上成为金属还原的成核位点,生成金属单质吸附到基材表面。根据化学镀的混合电位理论,式(1)应由阴极反应和阳极反应2个部分组成:

阴极反应为金属离子的还原反应,阳极反应则为氧化剂的氧化反应。其中,m代表电子数,这2种反应发生在同一电极、同一溶液中。为了保持反应能够连续进行,还原剂的平衡电位必须比金属的电位更负。因此,还原剂为体系提供电子充当电子供体,而金属离子接收电子,充当电子受体。

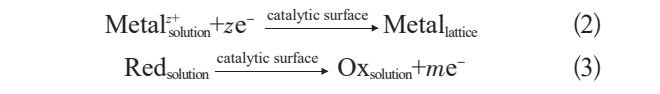

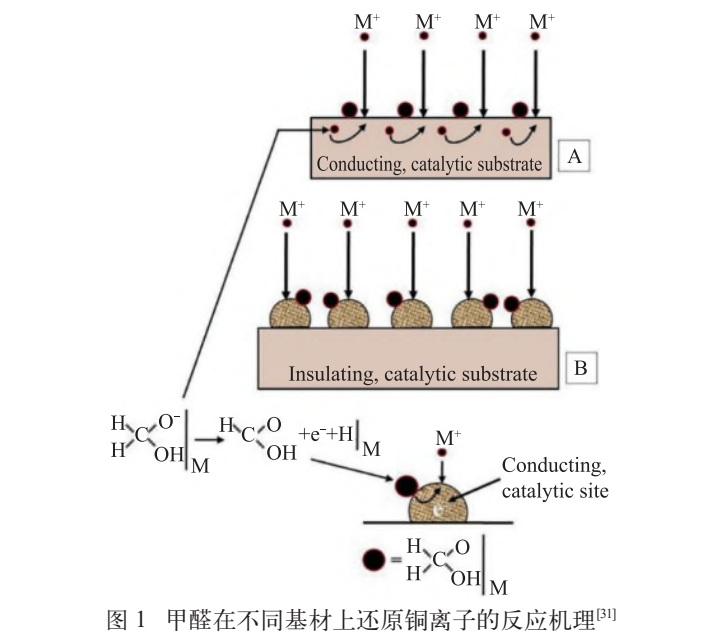

甲醛在不同基材上还原铜离子的反应机理如图1所示,该过程的整体反应为

其中,甲醛氧化产生电子,铜离子接受电子并在催化剂表面生成铜单质。

2 化学镀在玻璃通孔金属化中的应用

化学镀技术作为一种成熟的非金属表面金属化的首选工艺,广泛应用在PCB等有机基材上,能够在高深径比的通孔和盲孔的内壁获得均匀可靠的金属覆盖,保证电气连通性。目前,化学镀存在以下问题:

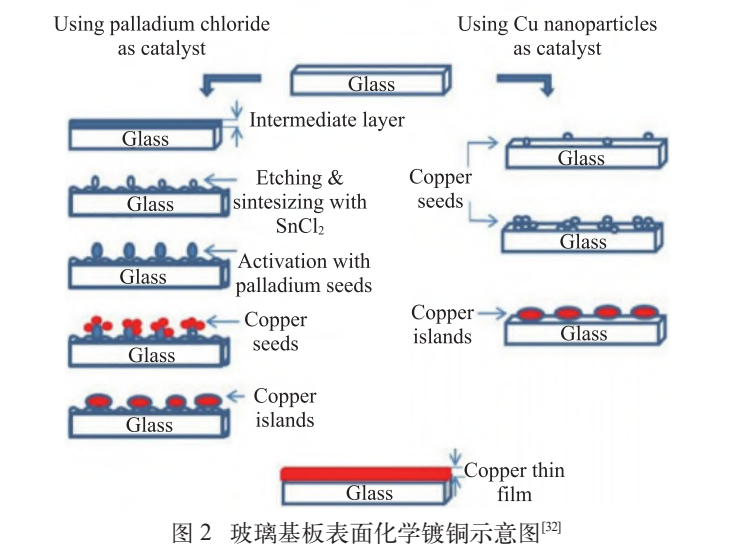

(1)采用的还原剂甲醛对人体具有严重危害,(2)采用Pd²⁺进行活化的成本高昂。因此,目前化学镀的研究方向主要为寻找绿色还原剂与Pd²⁺的替代品。图2为玻璃基板表面化学镀铜示意图。

化学镀技术工艺简单、流程简短,在玻璃基板金属化工艺中展现出了巨大的应用潜力,与传统PVD等方法相比,化学镀是一种低经济成本的大规模生产工艺。然而,这种工艺仍存在一些不足,例如形成的种子层在光滑的玻璃表面难以形成较强的结合力,这个缺点使得化学镀在 TGV 玻璃基板中的应用受到限制。

3 玻璃基板化学镀黏附性解决方法

目前,增强金属在玻璃表面结合力通常采用表面粗化或化学键合的方法。表面粗化的典型工艺是采用化学蚀刻溶液,例如氢氟酸、食人鱼液等,在玻璃表面构建较为粗糙的结构,通过锚定效应实现化学镀层在玻璃基板表面附着。化学键合的主要工艺通常采用硅烷偶联剂自组装催化剂(如钯、银等)通过化学镀进行玻璃基板的金属化,但是沉积的金属层与玻璃的结合力通常较弱。使金属层能够在玻璃表面具有良好的结合力,成为 TGV 金属化的重要挑战。

3.1 金属氧化物基化学镀层

金属氧化物黏结层作为一种重要的界面材料,能够显著改善铜层与玻璃基板的结合力。金属氧化物黏结层能够在玻璃基板和金属层之间形成强化学键合这些氧化物具有高表面能和良好的化学稳定性,能够与玻璃和金属层形成稳定的界面;并且可以作为阻挡层,防止金属原子扩散到玻璃基板中,以避免铜扩散导致的电性能退化和界面结合力下降。

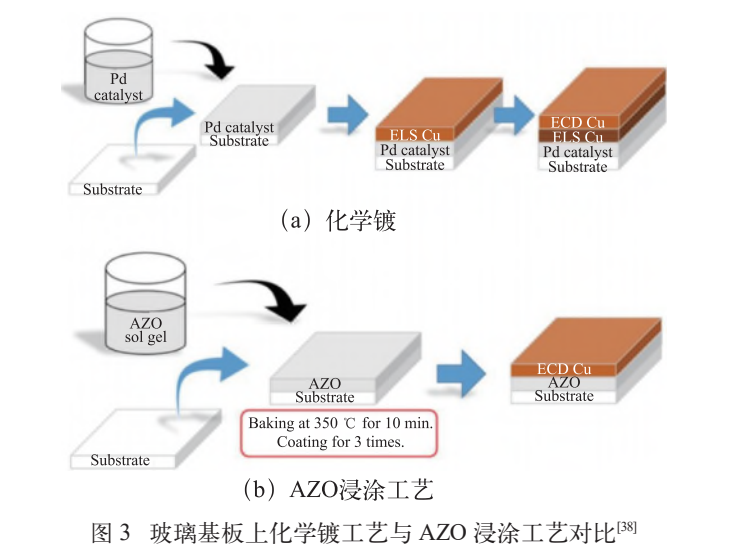

CHENG等通过溶胶-凝胶法制备了Al掺杂ZnO的溶液(AZO),并分3次涂覆在玻璃基板表面通过高温加热固化实现金属化,玻璃基板上化学镀工艺与AZO 浸涂工艺对比如图3所示。

金属氧化物通过溶胶-凝胶法涂覆于玻璃基板高温下与玻璃形成化学键并实现铜层互锁,能够实现较高的剥离强度,并且在特定条件下可以实现高导电性,可以直接电镀。但是,这项工艺依赖高温退火,并且多层涂覆较为复杂且效率较低。

3.2 自组装单分子膜基化学镀层

自组装单分子膜(SAM)是通过分子在固体表面自发组装形成的高度有序、厚度仅为单个分子尺寸的有机单层。近年来,有研究结果表明,含氮聚合物中的氨基可以通过 N-Pd络合物的形式实现配位,这种方式可以更好地在光滑的玻璃表明固定活化剂。

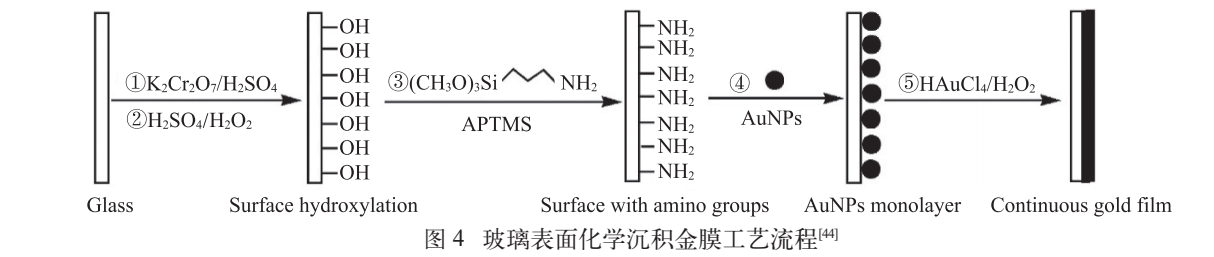

HU等采用3-氨丙基三甲氧基硅烷(APTMS)修饰玻璃表面,通过氯金酸(HAuCl₄)和过氧化氢(H₂O₂)合成金纳米颗粒实现化学镀金,玻璃表面化学沉积金膜工艺流程如图4所示。

SAM基化学镀铜的方法通过将特定基团引入玻璃基板实现玻璃基板的官能化,再将催化剂离子与官能团配位形成配合物锚定催化剂,进而实现化学镀。SAM基避免了使用Pd/Sn活化催化体中Sn对于化学镀的抑制行为。然而,SAM基化学镀铜方法在实际应用中需要严格控制反应时间、硅烷偶联剂浓度等影响因素,避免出现局部组装缺陷及多层沉积等现象。

3.3 表面粗化

表面粗糙度是影响结合力的关键因素之一,它通过改变界面接触面积、机械互锁效应和化学键合能力,显著影响铜层与玻璃基板的结合强度。通过增加表面粗糙度,可以显著提高结合力,从而提高 TGV 器件的可靠性和性能。表面粗糙度的增加会显著增大玻璃基板与铜层之间的实际接触面积。粗糙表面具有更多的微凸起和凹陷,使得铜层能够更好地填充这些微观结构,从而提高界面接触面积。这些凹凸结构可以与铜层形成机械互锁效应,在后续化学镀和电镀过程中,铜层可以填充这些微观结构,形成类似于“锚固”的效果,机械互锁效应能够显著提高结合力,尤其是在受到剪切力或热应力时,这种效应可以防止铜层剥离。

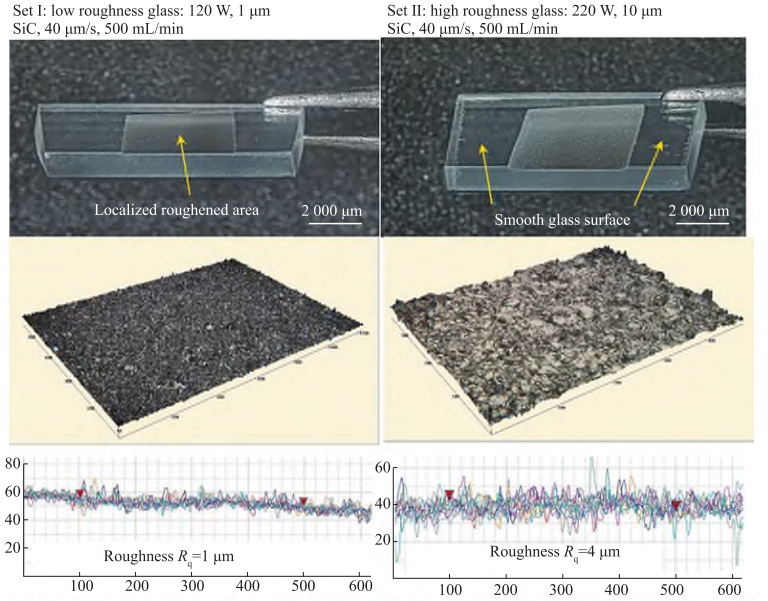

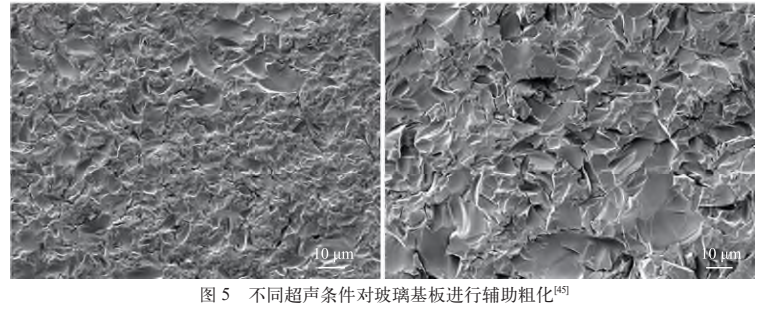

BAJPA等利用超声波对玻璃基板进行粗化,并通过不同的超声波功率值以及磨料尺寸制造不同的表面粗糙度,研究其对玻璃基板上沉积的化学镀镍晶种层黏附行为的影响,不同超声条件对玻璃基板进行辅助粗化如图5所示。研究结果表明,玻璃表面粗糙度的增加提供了更大的表面积,能够吸附更多的镍和铜原子,从而提高了结合力。其中,电镀铜的厚度也能够影响金属层的附着,电镀铜层在一定厚度内可以提高由于物理互锁结构产生的结合力。

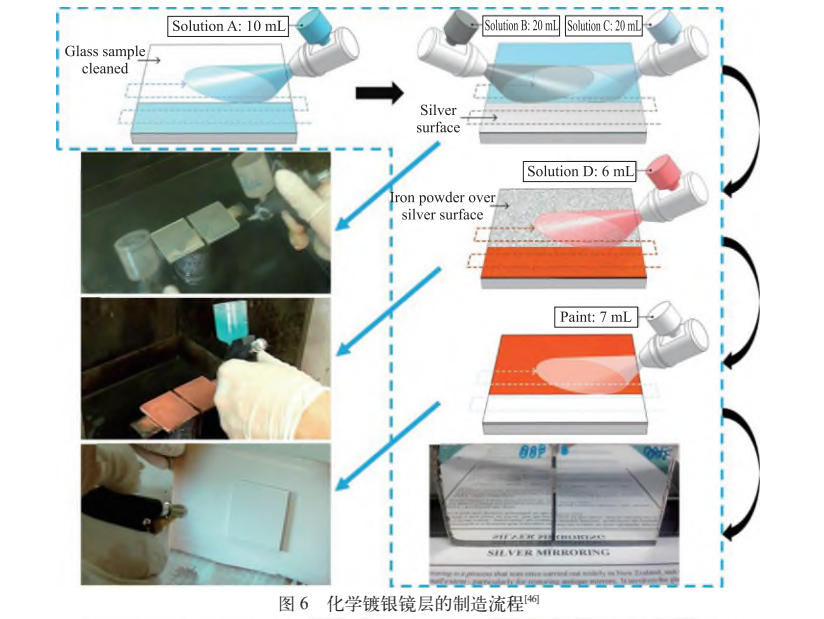

MUGICA-VIDAL等采用大气压空气等离子体处理玻璃基板,以提高太阳能系统中使用的镜子的反射银层的结合力,化学镀银镜层的制造流程如图6所示。等离子体处理具有清洁效果,并形成能够提高玻璃基板亲水性的含氧官能团。这种双重效应使得银层与玻璃基板的粘附性得到改善。研究结果表明,等离子体处理后产生的极性氧基官能团的数量越多,玻璃基板和银层之间可以实现的结合力就越强。

3.4 其他优化方法

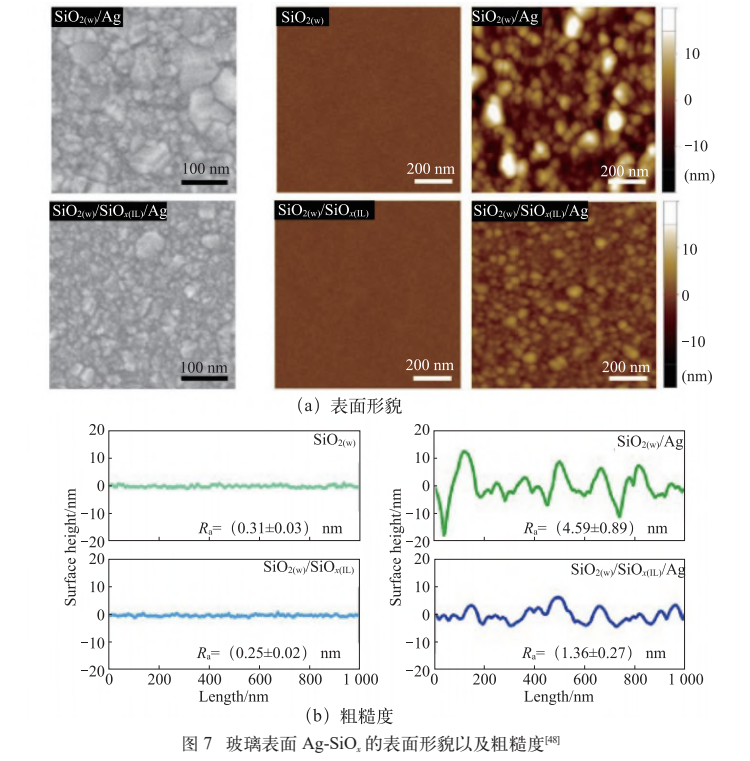

JEONG 等介绍了一种通过在 Ag层和下面的玻璃基板之间加入超薄Si0ₓ夹层从而提高黏附性的新方法。与使用传统的金属(Ti、Cr)中间层相比,这种方法显著提高了剥离强度,同时保留了Ag的固有特性,并避免了光学损失,玻璃表面Ag-Si0ₓ的表面形貌以及粗糙度如图7所示。研究结果表明,当引入SiO中间层的厚度为5nm时,能够显著提高Ag层在玻璃基板上的黏附性,表现出最高的结合力(60N),而不会降低Ag层的光学和电学性能。胶带剥离实验结果证明在9.9 N/cm 的剥离强度下Ag没有发生分层,这证实了 Ag层与 SiOₓ的强黏附性。

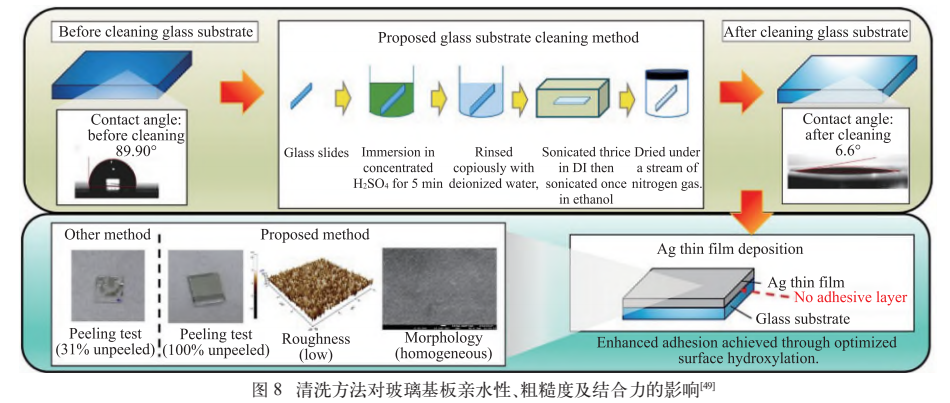

BAKAR等调查了一种羟基化玻璃基板方法该方法有效地消除了传统方法对黏合剂层的依赖,优化了玻璃清洁和预处理技术,直接提高了化学镀银薄膜的结合力。研究中通过对5种不同的化学清洗方法进行评估测试,发现将玻璃基板浸入浓硫酸溶液中,随后使用去离子水和乙醇进行超声波清洗,在氮气氛围下干燥后能有效去除有机污染物,使表面具有高度亲水性,接触角低至6.60°。采用此方法清洁的玻璃表面和沉积的银薄膜之间的强亲水性促进了优异的黏附性,清洗方法对玻璃基板亲水性、粗糙度及结合力的影响如图8所示。

3.5 小结

综上所述,玻璃基板化学镀技术的黏合强度可以通过表面化学改性以及有助于增加互锁位点的表面粗糙化来提高。表面粗化,如 USM、ECDM 等,增加了玻璃基板的表面粗糙度。表面微观结构由平整变为粗糙,导致总表面积增加,同时增加了更多的成核位点。表面粗化法通过形成化学沉积层和玻璃基板之间的机械互锁来帮助提高结合力;表面改性主要聚焦于表面官能化、黏附涂层等方法,通过金属-基团配位、金属-玻璃界面高温反应及金属间扩散实现具有高结合力的化学镀层。表面粗化方法更简单且具有成本效益,但微观平整结构的破坏在一定程度上抵消了玻璃基板的优势;表面改性方法可大幅提高玻璃与金属界面结合力,但相关机理及可靠性有待系统性研究。

4 结束语

化学镀技术作为一种低成本、工艺简单的全湿法金属化方法,在TGV金属化领域展现出显著的应用潜力。本文系统综述了化学镀在TGV工艺中的研究进展,重点探讨了其沉积机理、发展研究现状及提升镀层与玻璃基板黏附性的关键技术。未来研究应结合材料科学、界面化学与微电子工艺的多学科交叉,开发多功能复合黏结层材料,并建立化学镀过程的原位表征技术,以精准调控界面结构与性能。通过技术创新与工艺优化,化学镀有望成为TGV金属化的主流技术,为下一代高密度封装与高频通信器件提供核心支撑。

来源:电子与封装,玻璃通孔化学镀金属化研究进展

孙鹏,钟毅,于大全,(1.厦门大学化学化工学院;2.厦门大学电子科学与技术学院;3.厦门云天半导体科技有限公司)

DOI: 10.16257/i.cnki.1681-1070.2025.0158

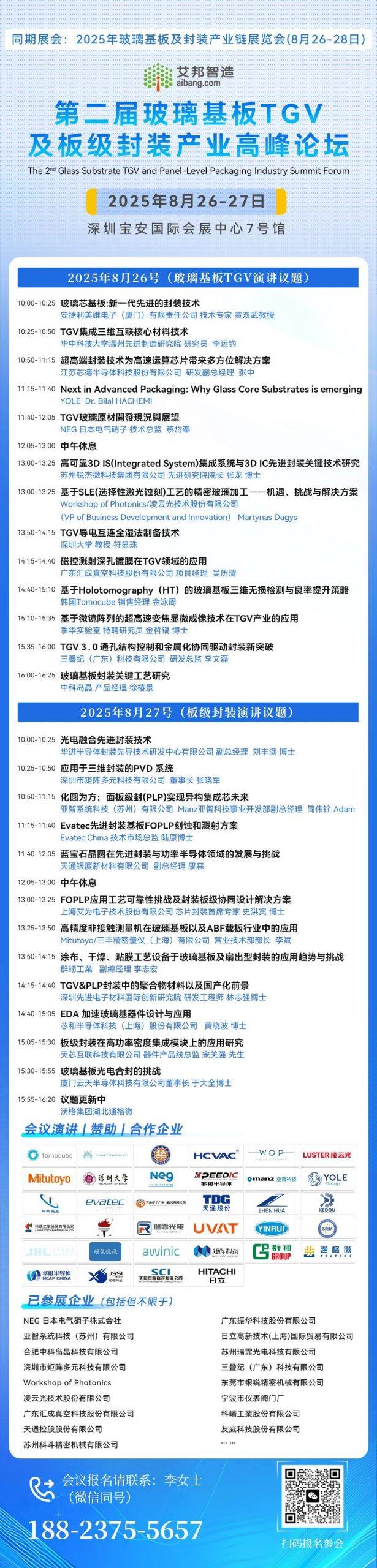

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

加微信李小姐:18823755657(同微信)

邮箱:lirongrong@aibang.com

扫码添加微信,咨询会议详情

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100255?ref=172672