功率市场的特点就是没有所谓像集成电路领域有“当代最强”的器件,因为涉及到碎片化的使用场景,要综合评价功率性能(performance),确定需要的参数(parameter)以及对应的成本(cost),而且很多关键参数之间有着互相制约的问题,工程师必须要做折中(trade-off),对于同一种材料来说,不能“既要便宜,也要性能好”,只能通过开发新一代材料来突破新的性能和成本瓶颈。

氧化镓就是可以实现“既有优秀的功率性能,又有极低的成本”的新一代材料,这让其在功率等应用中有无以伦比的双重优势。

一、性能优势:10倍于SiC,材料属性天生丽质

那么,对于功率半导体应用,看重材料哪些方面的特性呢?

主要是围绕着耐压、电流、功率、损耗、散热几个方面。每个方向的特性既有由材料本身特性决定的天然属性,也有通过器件结构和工艺来实现的。

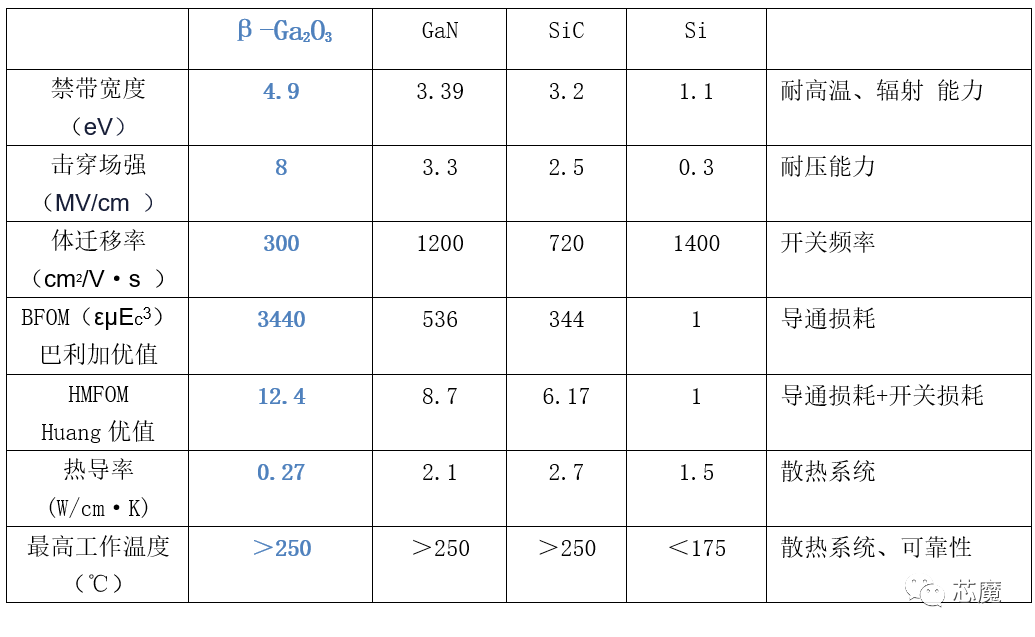

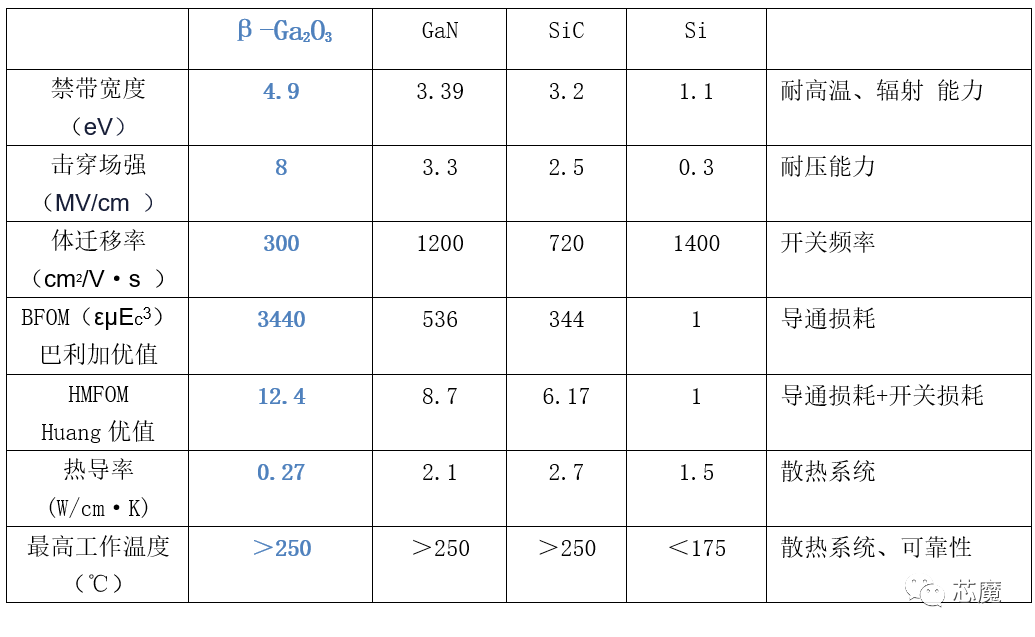

单就评估材料特性的巴利加优值BFOM(导通电阻Ron与击穿场强的三次方成反比例关系)来看,氧化镓拥有10倍于SiC的导通特性优势,而从Huang优值 HMFOM来看,综合考虑了开关损耗同样优异,所以氧化镓注定会在功率领域有所作为。

表一:几种材料的特性对比(宇文戬整理)

二、成本优势: SiC的1/10,熔体法(无铱工艺)长晶+HVPE外延是利器

半导体材料使用关注的三个关键因素:特性、品质、成本。特性上面讨论过,那么品质和成本怎么来分析呢?

综上,业界的做法要:

- 如果能用高品质的同质衬底,优先选用同质衬底。如Si、SiC、InP、GaAs等,本身同质衬底可以用合适的价格大批量获得,所以直接采用同质衬底最能发挥材料特性优势;

- 如果同质衬底成本太高难以获取,则在利基市场用同质衬底保证性能,在拓展市场用异质外延。如GaN的2英寸衬底成本难以下降,所以GaN做激光器要用GaN-on-GaN,做射频可以用GaN-on-SiC,做中低功率用GaN-on-Si、做LED用GaN-on-Sapphire,外延品质依次递减,成本也递减,以谋求材料应用。

现在用量最大的平台型衬底主要是两种:硅(Si),蓝宝石(Sapphire)。

为什么这么多种半导体材料,只选择了这两种材料作为多种材料异质外延用的平台型衬底?因为这两种材料可以用熔体法生长,天然具有:品质高、尺寸大、成本低的优势。

(1)熔体法

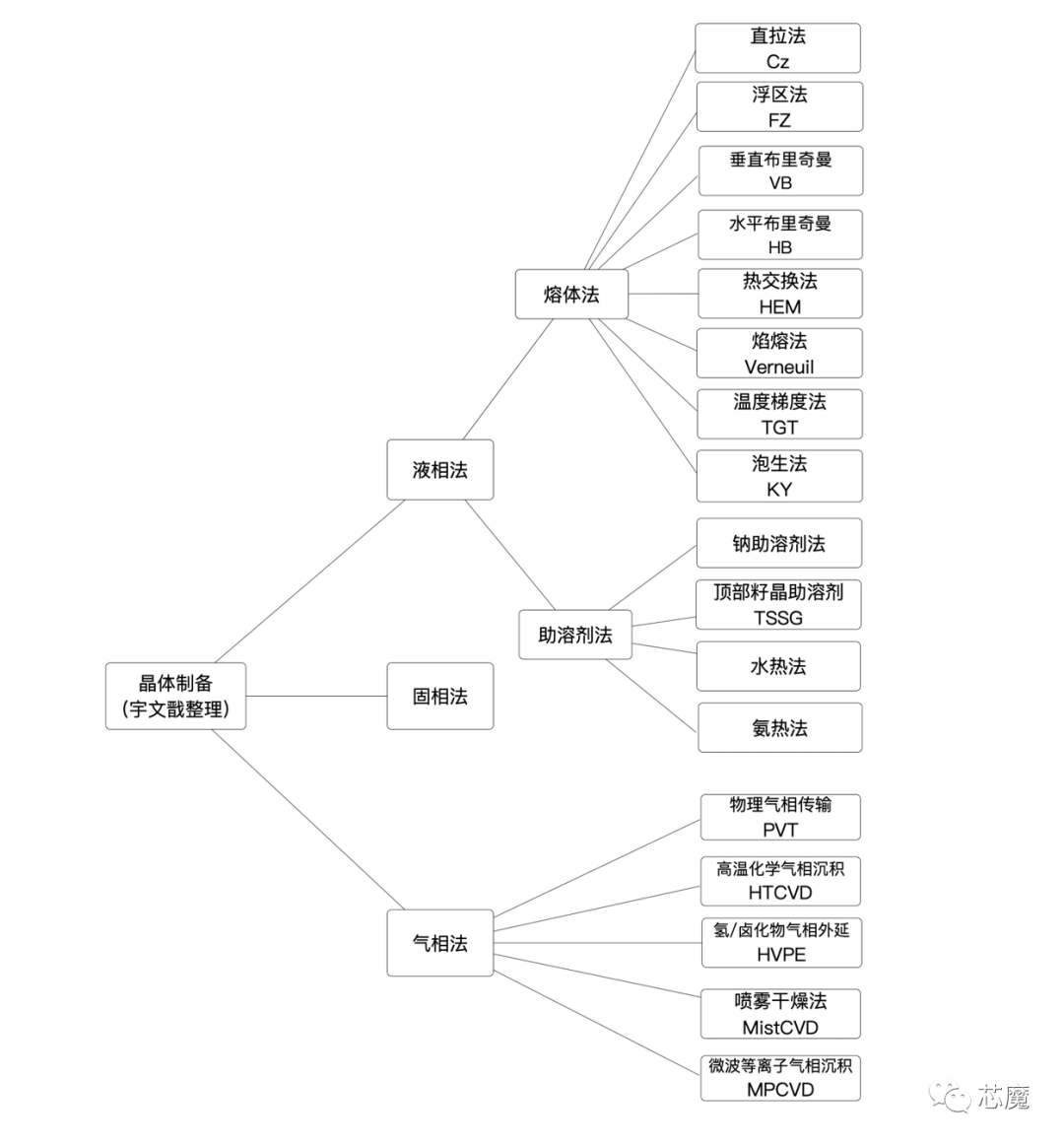

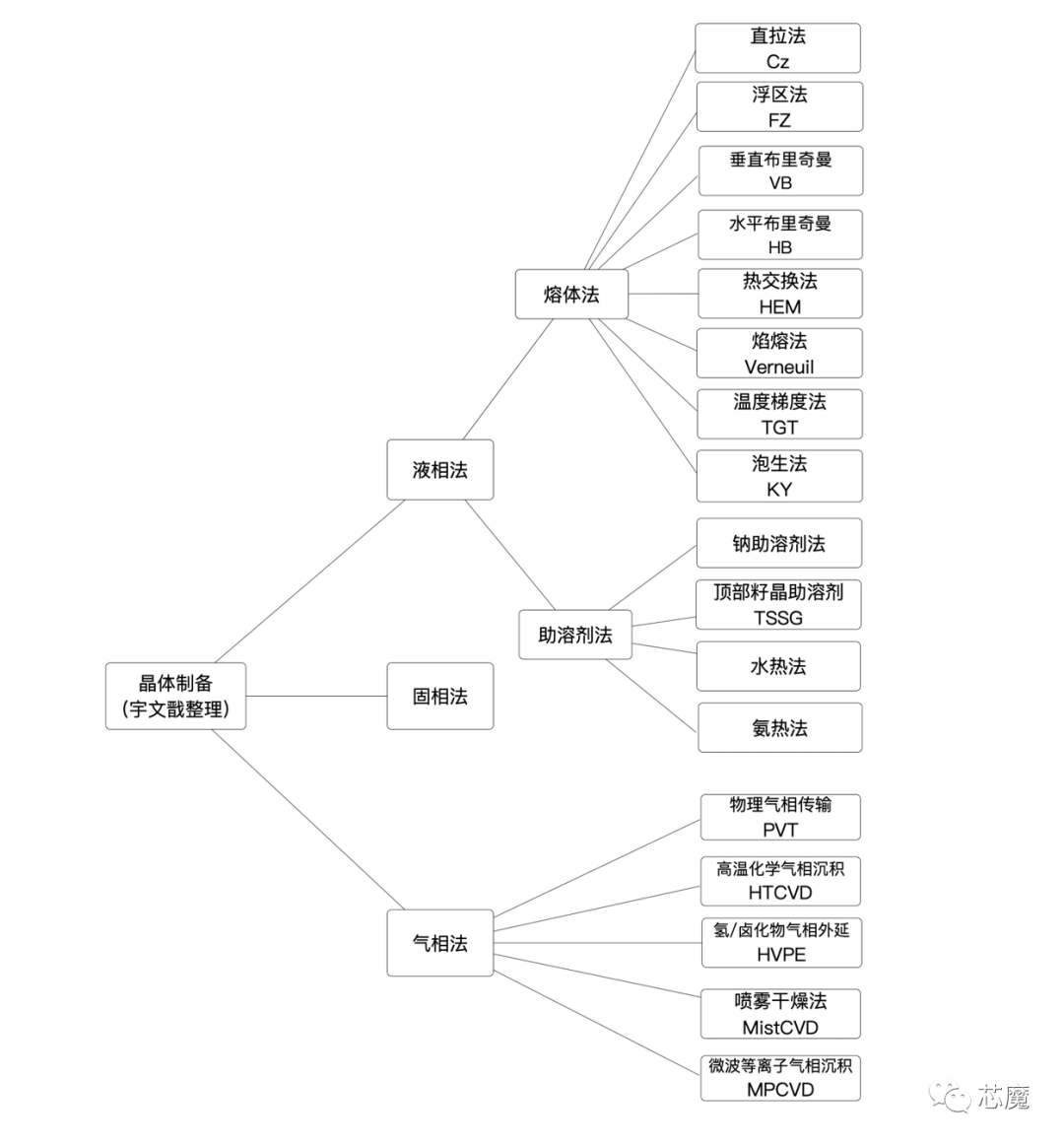

熔体法是液相法的一种,顾名思义,就是可以通过特定装备,将固态材料高温下融化成液体,再通过受控条件使液体定向凝固成单晶的方法。笔者简单梳理了各种长晶工艺的关系图供读者参考。

图一:几种晶体制备常用工艺(宇文戬整理)

氧化镓成本上的优势来源于其具有常压下的液态——可以用熔体法生长。这是物理特性带来的优势,也是SiC,GaN以及α- Ga2O3望尘莫及之处。

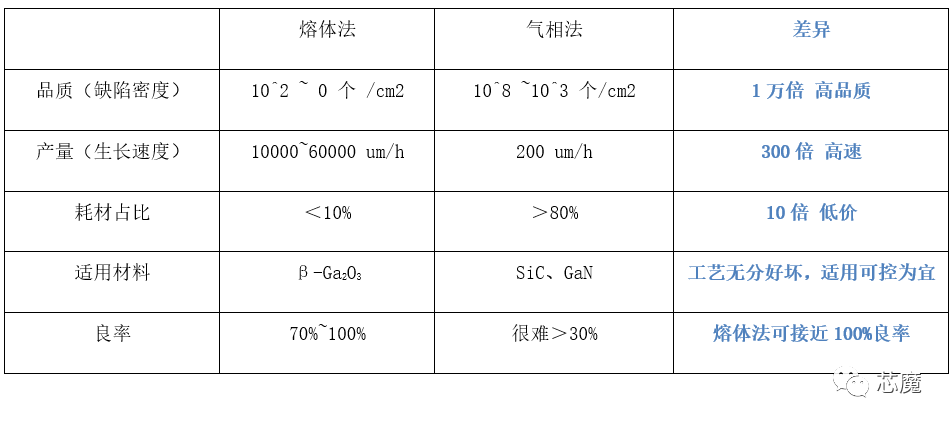

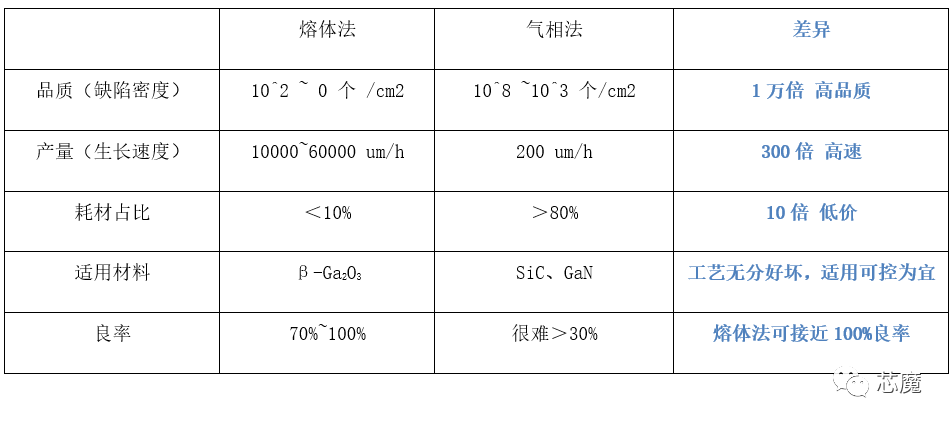

液相法本身较气相法就有较大优点,熔体法就更为突出:

-

-

- 品质高:液体分子较为稳定,可以形成优质的晶格,缺陷可接近零。

- 产量高:单次投料量大,液体凝成固体的成核结晶速度快。

- 成本低:工艺简单,对设备和工艺条件要求低,良率可接近100%。

表二:熔体法与气相法的对比(宇文戬整理)

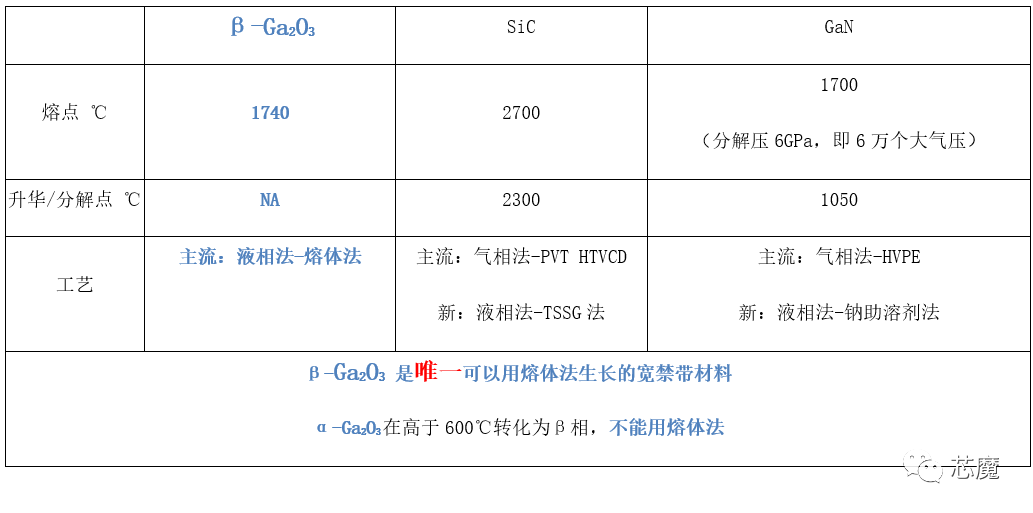

Ga2O3,熔点较低,常压下有液态,可以使用熔体法,维持生产环境的温度低则功耗小,设备结构和材料可以降低要求。

SiC,熔点高,而且升华点低于熔点,在常压下没有液态,直接升华成气态,这也是业界普遍采用PVT法(物理气相传输法)的原因。维持高温生产环境耗能高,气体分子传输和沉积慢,而且气体分子比液体分子更活跃,沉积中极易出现缺陷。

GaN,熔点较低,但是表面分解压高达6万个大气压,给设备带来巨大挑战,而且安全风险过大,耗能极高,业界还是以气相法(如HVPE法),和液相法的溶液法(钠助溶剂法、氨热法)为主,在异质衬底上生长。气相法加上异质衬底,这就意味着材料品质从原理上就没办法做好。目前GaN的2英寸衬底售价高达3000美金,缺陷密度基本上没有低于10^5的。

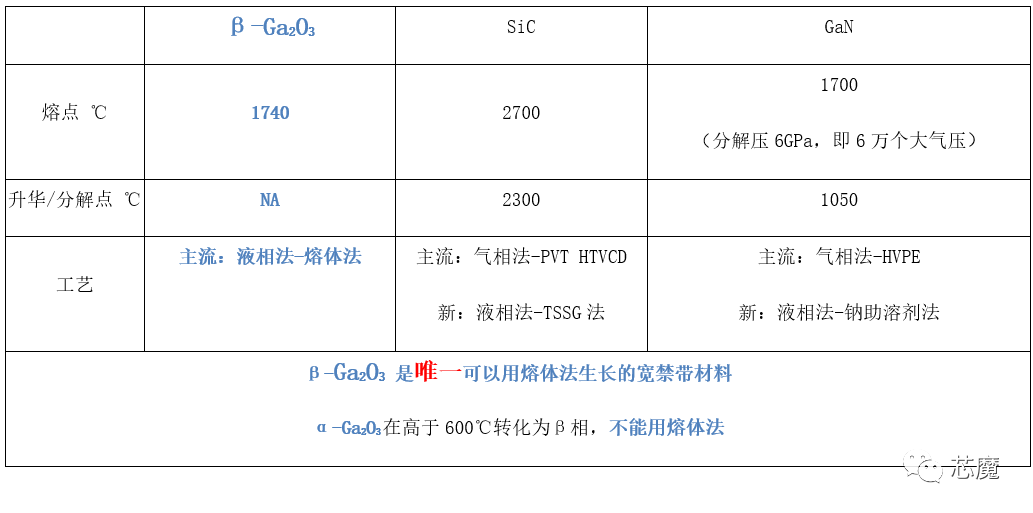

表三:SiC、GaN、β- Ga2O3的熔点和工艺选择(宇文戬整理)

那么为什么氧化镓这么好,还没有飞入寻常百姓家呢?这是因为氧化镓是在高温含氧环境下,需要用到耐高温、耐氧化的材料,制备晶体普遍采用铱金作为坩埚材料,产业界对采用这种贵金属的工艺才能制备的材料短期内挑战SiC的地位抱有怀疑态度。

深圳进化半导体、日本东北大学,均报道了无铱法制备氧化镓工艺,浙江大学也报道了降低氧化镓成本的新工艺,多点发力终于给了产业界信心,认可氧化镓PK碳化硅的时点即将到来。

进化半导体作为国内唯一采用无铱法工艺制备氧化镓的公司,表示未来三年将实现氧化镓衬底的大幅度降价,新工艺有望实现8英寸衬底成本低至500元人民币,仅为同尺寸SiC衬底的十分之一。

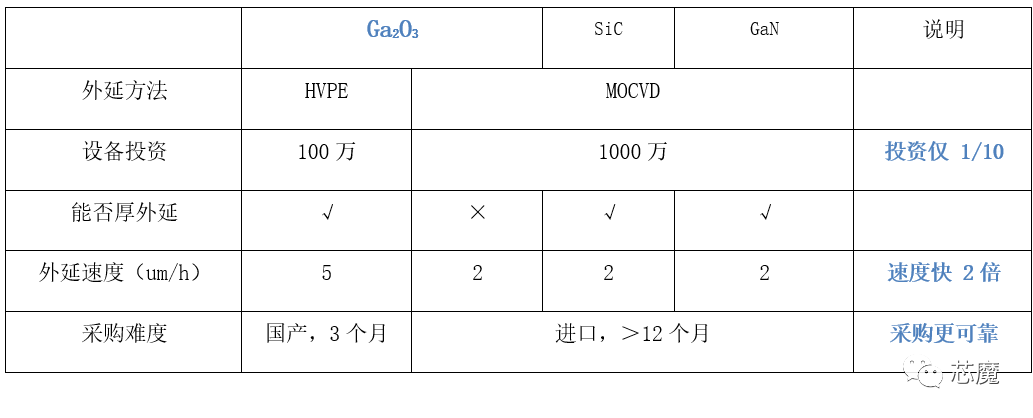

(2)卤化物气相外延HVPE

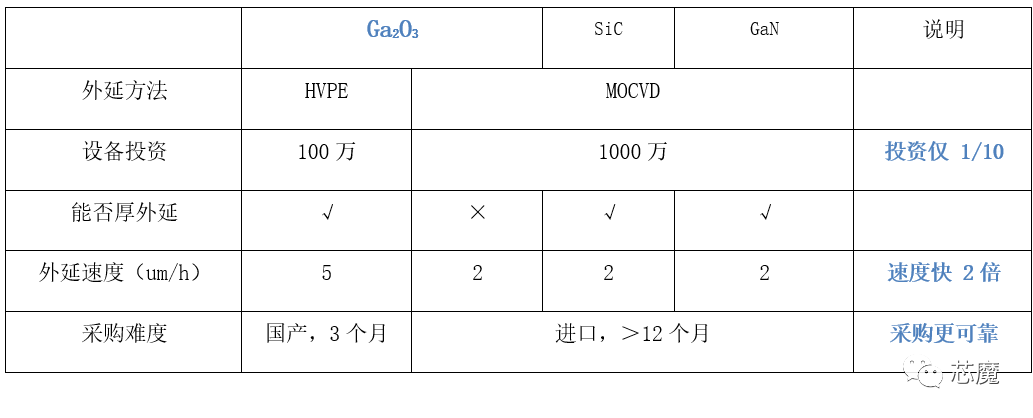

可以看出,SiC和GaN要使用MOCVD,不仅设备昂贵,而且主流设备是欧洲和日本垄断,货期长,还有被禁运的风险。Ga2O3 使用HVPE设备,不仅外延速度快、能做厚膜,而且造价低、货期短,不论是科研还是量产,都有巨大的优势。

三、Too Good to Be True,是不是故意忘了提低热导率问题?

一种半导体材料成本低、性能好,但是没有大量应用,这很难让人相信真实性。有人一直以为,氧化镓的热导率很低,在功率使用中会有问题。

不得不说,这是老黄历了。近年来,多家研究单位涌现了出色的成果,现在氧化镓界基本达成共识

"Ga2O3 的低热导率不是产业应用的障碍。"

(1)本身不发热的器件担忧热导率或许有些多余

美国空军实验室AFRL采用成熟的芯片倒装封装(Flip chip)方式,就将器件热效应从200K/W降到了22K/W,效果非常明显。

日本Flosfia公司展示了常规树脂封装的氧化镓器件,特性已经优于SiC。

实际上,氧化镓器件的导通电阻低、栅极电荷小,综合效果就是损耗极低,发热很小,加上本身可以在高达300℃以上的结温工作,只要在封装中充分考虑Die的散热,使用封装管脚散热,或者加上贴合紧密的热沉就可以解决中低功率应用(如新能源车、工业电源等)的散热问题。

(2)西安电子科技大学和中科院微系统所的剥离键合

2020年02月,西安电子科技大学郝跃院士团队的韩根全教授、中科院微系统所王曦院士团队的欧欣研究员合作,利用“万能离子刀”智能剥离与转移技术,首次实现氧化镓单晶薄膜与高导热的Si和4H-SiC衬底的晶圆级异质集成,异质集成 Ga2O3 MOSFET热稳定测试表明,在300 K到500 K的升温过程中开态电流和关态电流没有明显退化,相对于同质Ga2O3体衬底器件,热稳定性有显著的提升,即使在500 K的温度条件下,SiC基 Ga2O3 MOSFET器件的击穿电压依然可以超过600V。

(3)美国弗吉尼亚理工的双面银烧结

2021年08月,美国弗吉尼亚理工大学电力电子系统中心助理研究员张宇昊,介绍了团队的最新成果,他们采用了双面银烧结工艺(已用于SiC功率器件)取得了令人振奋的成果。

“该封装技术可以直接导走器件肖特基结处产生的热,避免其经过低电阻率的氧化镓沉底。双面封装的氧化镓肖特基二极管在稳态时实现了比相同等级商用碳化硅二极管更低的热阻,并在瞬态时可以通过高达70 A的浪涌电流。其最高浪涌电流与额定电流之比也超过了商用碳化硅二极管。”

既然SiC和Ga2O3都要用双面银烧结,说明器件成本不会有额外的增加,进一步加强了Ga2O3 的成本优势,甚至可以将 Ga2O3 的潜在市场拓展至模块规格15kV、300A以上的特高压电力应用中。

(4)美国斯坦福大学的金刚石外延

2021年08月斯坦福大学联合宾夕法尼亚州立大学、佐治亚理工学院和加州大学戴维斯分校的团队联合发布了通过添加一层薄薄的 SiO2和聚合物辅助的金刚石纳米颗粒晶种在 Ga2O3 上生长金刚石层,实现了高达110 W m-1K-1的热导率。

氧化镓对比SiC的10倍性能,叠加上1/10的低成本,氧化镓产业化应用的前景已呈现100倍的明朗。外界看来,Ga2O3 产业酝酿刚是春江水暖,其实早已有前瞻眼光的企业布局。

2021年06月,已有关于化合物领域龙头企业三安光电开展Ga2O3 业务的报道,大型企业对于促进氧化镓市场应用渗透、提振产业信心的作用是毋庸置疑的。

2022年02月,氧化镓行业龙头企业,日本NCT公司完成第4轮融资,投资方包括安川电机、佐鸟电机、特瑞士半导体等功率界产业龙头。此次安川电机的投资也被业内认为是氧化镓在工业界落地的信号。

现在SiC正在大举攻入市场,一两年内氧化镓还不能争锋,但是毕竟SiC从原理上就不可能降低成本到氧化镓的程度,三五年氧化镓产业链逐步成熟之后呢,谁又能挡住既好还便宜的诱惑?

未来几年是氧化镓先发国日本开始大规模导入氧化镓的关键阶段,中国能否紧随业界脚步不掉队,需要整个国内功率产业界携手努力。

原文始发于微信公众号(进化半导体):一文看懂 | 氧化镓何以挑战碳化硅