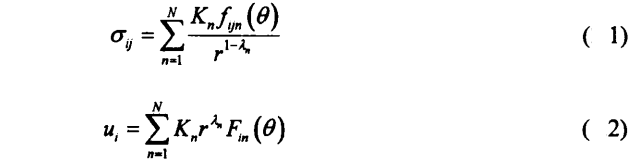

DBC陶瓷基板为铜-陶瓷-铜组成的双材料三层结合结构,在热循环试验过程中,界面上的边界条件为一侧材料对另一侧材料的变形约束,当基板整体受到均匀的随时间变化的温度载荷时,由于铜和陶瓷热膨胀系数不匹配以及变形约束的存在而导致界面处出现应力集中,尤其是在界面的几何突变处(通常称之为奇异点)。界面上奇异点及其附近的应力σ和位移u可描述为:

其中

- r代表距离奇异点的距离:

- λn表示第n个特征值,该特征值由奇异点附近的几何形状及材料性能所决定,λn越小,奇异性越强;

- kn为应力强度因子;

- f和F为角函数;

- N为奇异性个数。

从式(1)中可以看出,理想弹性条件下界面的奇异点处存在着非的应力奇异性,即应力趋于无穷大;裂纹通常萌生于奇异点。当DBC陶瓷基板裂纹萌生后,热循环载荷将驱动裂纹进一步扩展。

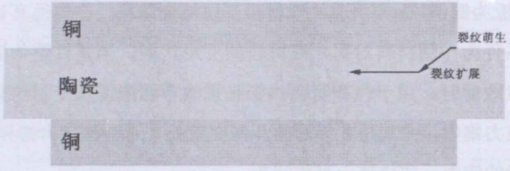

DBC陶瓷基板失效过程包括裂纹萌生与裂纹扩展两个阶段。

由于界面端的当外部温度载荷超过125℃时,DBC陶瓷基板上的铜层将发生塑形变形,在热循环过程中铜层的塑性变形累积较大,铜层-陶瓷层界面的几何奇异处会产生应力集中;由于界面端处的应力奇异性较弱,当界面处出现应力集中时,结合材料的破坏将从应力集中的位置开始,从而萌生裂纹。

由剥离强度测试可知DBC陶瓷基板界面结合力较强,同时由于在制造过程中经历1066℃到室温的较大温差,基板中存在较大残余应为,这将导致裂纹萌生后偏离原裂纹方向而向陶瓷母材中扩展,发生曲折破坏;

图DBC基板热循环试验中的常见失效模式

此外,陶瓷通过粉末烧结而成,通过试验检测可知其中通常存在极微小的裂纹或空洞等固有缺陷,这些固有缺陷也会作为陶瓷母材的薄弱处而诱使裂纹朝缺陷方向扩展。而后裂纹在扩展一定长度后沿平行于界面的方向继续扩展,最终导致基板完全断裂。具体的失效横式如上图所示,即钢层边缘或几何奇异处萌生裂纹,裂纹向陶瓷层中扩展而最终导致陶瓷层断裂。

DBC基板热循环试验及失效试样分析

1.DBC基板热循环试验

由于DBC基板中铜层和陶瓷层材料的热膨胀系数不匹配,且模块在服役过程中进行频繁的开关而导致周期性的温度变化,从而导致基板内上下铜层与中间陶瓷层之间相互变形约束而导致热应力的产生,长期工作条件下会进一步导致陶瓷层断裂、界面脱层等失效。为了加速失效,采用热循环试验对该失效机理进行分析。

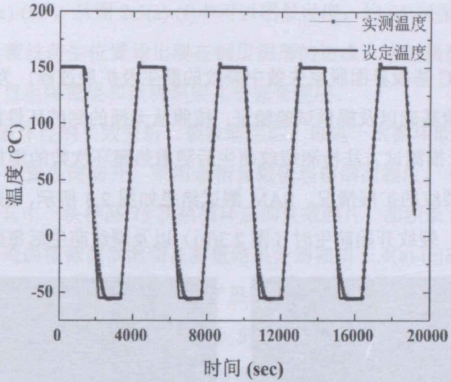

将该样品放入热循环试验箱中。根据JESD22-A104D国际标准设置热循环可靠性试验曲线,热循环温度变化范围为205℃(-55~150℃),由于热循环试验主要考察的是材料本身性能对极端环境条件的响应,要求元件内部湿度一致,排除温度梯度对失效的影响(与热冲击试验区分开),因此要求升降温速率不超过15℃/min。根据这一原则,本次试验中设定升降温时间分别为20分钟,高低温保持时间各为15分钟。试验箱内设置热电偶检测实时试样的实际温度,温度曲线如图1所示,实测温度基本与所设定的温度相吻合。

图1 热循环试验温度曲线

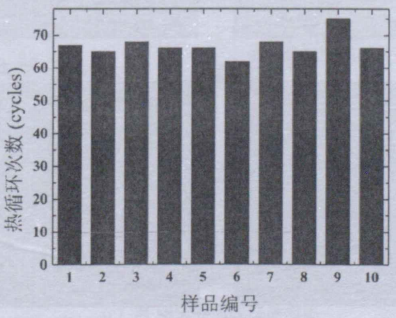

同一批次取10块带有铜层线路设计的DBC基板为一个试验组,编号为1至10;前50次循环时每隔5次循环取出样品并在金相显微镜下进行目测,未见任何失效;之后每隔1次循环取出样品并进行SAm测试,观察铜层和陶瓷层直接是否出现脱层和裂纹。经试验发现,10个DBC基板样品有8个在65-70次循环间出现裂纹,1个在62次循环时出现裂纹,另一个在75次循环式出现裂纹,统计结果如图2所示,可见样品的制造工艺一致性良好。

图2 DBC基板失效时热循环次巧的试验统计

2. 失效分析

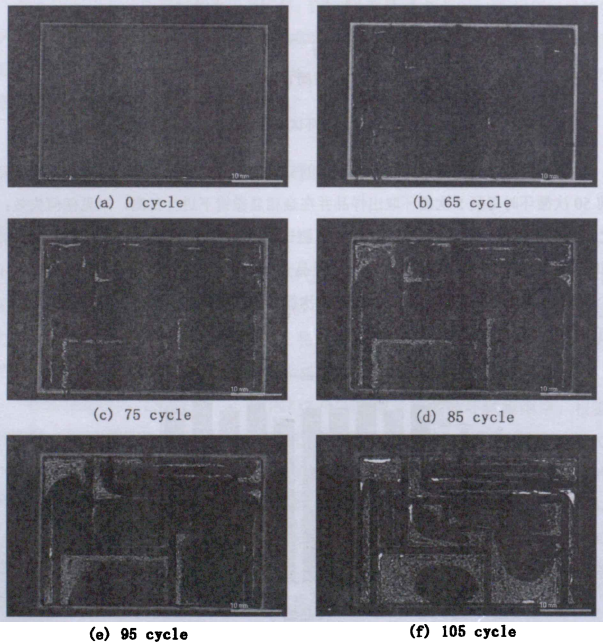

为了分析DBC基板界面脱层失效中裂纹的萌生及扩展过程,为后期理论分析和数值分析建立试验基础及提供试验验证,按照从无损的到破坏性的失效分析方法,首先采用SAM无损测试方法检测裂纹萌生后随着热循环次数的增加DBC基板上铜层与陶瓷层界面裂纹的扩展情况。SAM测试结果如图3所示,分别为未进行热循环时(图3(a))、裂纹开始萌生时(图3(b))以及裂纹萌生后每隔10次循环的检测图片(图3(c)-(f)。从图3(a)-(f)中可以明显发现,约65次循环后DBC基板界面出现裂纹,且裂纹萌生位置均出现在铜层图形的边缘,增加热循环次数后,脱层面积逐渐增大,直至陶瓷层和该块铜层几乎完全脱层。

图3 DBC基板热循环过程中裂纹萌生及扩展的SAM测试图片

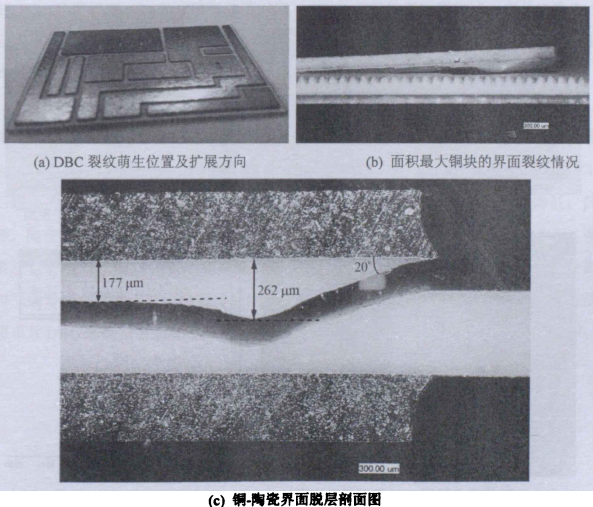

接下来进行破坏性的失效分析。裂纹萌生后,每隔一次循环取DBC基板的失效样品沿界面脱层位置纵向切开,采用金相显微镜观察剖面裂纹,并对裂纹扩展情况进行定量测量;其中一块样品75次热循环后的失效照片、面积最大铜块的界面裂纹情况、界面脱层处的横截面剖面图及测量结果分别如图4(a)-(c)所示。对多组样品进行分析测试后可以发现,裂纹萌生及扩展趋势几乎一致,即DBC基板从上铜层中的面积最大的铜块(尺寸:20×10mm2)的边角处开裂,并且裂纹沿着红色箭头方向迅速朝着该铜块的内部扩展,最终使得铜层和陶瓷层沿界面脱层。从剖面图中进一步观察出裂纹扩展至陶瓷层内部,扩展方向与界面呈15°~30°倾角,待裂纹深入陶瓷200μm~300μm厚度后,再沿几乎与界面平行的方向继续扩展,直至铜和陶瓷彻底分离,且测得平行扩展时裂纹距陶瓷上界面的深度为170μm~190μm之间,大约位于陶瓷层中央。

图4 经历75次热循环后氧化铝DBC基板的失效分析

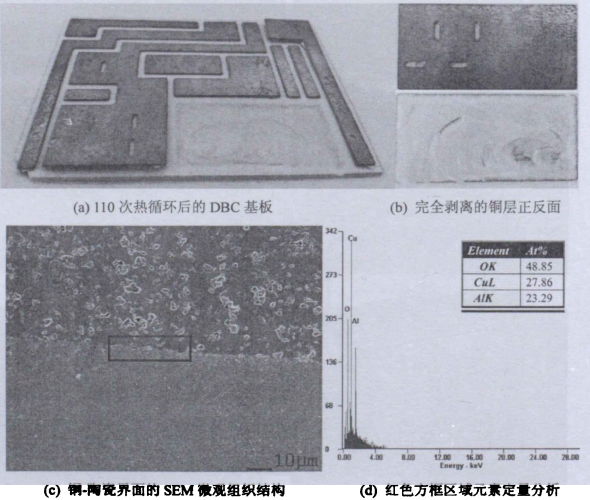

继续进行热循环测试,直至经历110次热循环后,DBC基板上面积最大的铜层块完全从陶瓷层上剥离开,失效分析结果如图5(a)-(b)所示。观察完全剥离下的铜层结构,可以发现铜层背面黏附着陶瓷薄层。对剥离下的黏附陶瓷的铜片进行SEM观测,可见界面处无明显过渡层。经能谱分析可得界面处的元素主要为O、Cu和Al且原子比例约为O:Cu:Al=2:1:1,这证明了DBC基板制造过程中铜-陶瓷界面间由于氧化反应生成Cu(AlO2)薄膜界面物质,从而使得铜和陶瓷之间形成了牢固的粘接。

图5 经历110次热循环后的DBC样品失效分析

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED