随着集成电路持续朝高密度、高性能方向发展,玻璃通孔(TGV)互连技术由于具有优异的电学、光学特性,良好的力学稳定性和低成本等优势,在三维电子封装、集成无源器件和光电器件集成方面具有广泛应用前景。

作为TGV的关键基础材料,玻璃材料的选择直接影响到通孔形成质量、电学性能、热-机械可靠性以及整体封装性能。根据不同的应用需求与材料性能,目前TGV中常用的玻璃材料主要包括硅酸盐玻璃、石英玻璃和硼硅酸盐玻璃3类,各自具备不同的优势与适用场景。

图1 1/4面板级玻璃基板

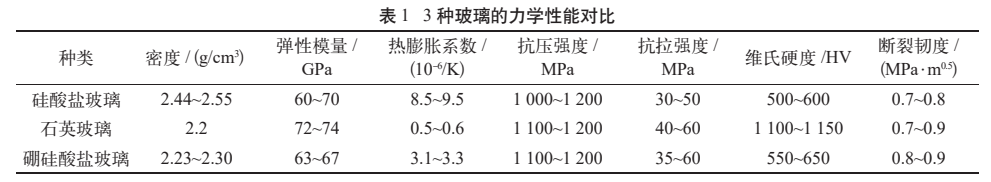

常用的玻璃材料中,硅酸盐玻璃结构稳定,抗压强度高,加工性良好,但抗拉强度和断裂韧性较低,适用于一般电子封装;石英玻璃具备极低的热膨胀系数和优异的热稳定性,能在高频高温环境中保持封装可靠性;硼硅酸盐玻璃则兼具低热膨胀与良好机械性能,适合热循环频繁的应用场景,同时具备较高的性价比,广泛应用于消费级和工业级封装中。不同玻璃材料在密度、弹性模量、热膨胀系数、强度和韧性等方面的性能差异,为TGV结构在具体封装需求下的材料选择提供了重要依据。

3种玻璃的力学性能对比如表1所示。

1. 热应力与热膨胀失配

玻璃和金属的热膨胀系数的差异(尤其是在玻璃与金属填充物之间),可能在制造过程中引入显著的热应力。这种应力源于材料在加热和冷却过程中的不同膨胀或收缩行为。为真实揭示TGV间热失配在制造和退火过程中的结构响应,多项工作已结合原位测量与仿真分析揭示Cu-玻璃界面热力学行为。例如PAN 等在 RT↔400℃ 循环中通过光学轮廓仪监测表明,铜在高温阶段呈塑性流动并产生凸出,玻璃则出现最大面内变形。加热速率越低,界面应力越易释放,凸出程度越小。这些实验结果为后续的TGV工艺参数制定、材料选择和结构优化提供了坚实的实验依据。类似于 TSV的金属填充,TGV 在互连时也需要进行金属填孔。TGV盲孔填铜如图2所示,TGV是电镀铜填充的 Cu-玻璃复合结构,具有多层界面,界面较粗糙。

尽管玻璃在通孔互连中作为介质层展现出优异的电学性能和低介电常数,其与金属填充材料之间在CTE上的差异依然是制约TGV可靠性的重要因素。铜的 CTE 约为16.5x10⁻⁶/K,而典型玻璃的CTE 仅约为3x10⁻⁶/K。在热处理过程中,金属的膨胀和收缩速率均远高于玻璃,导致界面区域产生较大的热-机械应力,进而诱发孔壁应力集中、微裂纹扩展、界面脱层等结构失效问题。在长时间热循环载荷作用下,热疲劳效应逐渐积累,最终可能导致通孔互连的可靠性下降甚至失效。

图2 TGV 盲孔填铜(Cu/Ti 玻璃的复合结构)

在TGV结构中,界面滑移和电迁移失效是2类值得关注的可靠性问题。界面滑移通常发生于多次热循环过程中,由于铜和玻璃之间热膨胀系数差异较大,导致通孔内的铜在升温时向外膨胀,形成局部突起并诱发界面裂纹。

电迁移失效是在高电流密度作用下,电子风推动铜原子迁移,导致孔洞和金属空洞形成,最终引发开路或短路。尽管目前关于TGV结构中EM的研究仍较少,但已有文献借助有限元建模和互连结构电阻监测手段揭示,界面粗糙、应力集中区域更易出现失效:且高温、高电流密度条件加剧了铜原子的迁移速率。因此,在结构设计中需优化铜层厚度、调整通孔几何结构,并采用高黏附性缓冲层以提升界面稳定性,抑制热-机械与电应力共同作用下的材料迁移行为。BENALI等通过研究TGV-Cu不完全填充的热应力,理论推导了玻璃和铜界面的热应力行为。在单个TGV的情况下(见图3),圆柱体模型是铜圆柱体和玻璃圆柱体的复合。铜和玻璃之间存在较大的CTE失配,因此假设压力仅发生在玻璃-铜界面。铜CTE比玻璃CTE高,所以假设玻璃圆柱体的上下端是无应力的。

图3 TGV模型示意图

TGV技术中,玻璃与金属填充材料之间CTE差异显著,热膨胀失配在热处理过程中会引起较大的界面热应力,进而导致玻璃孔壁的应力集中、微裂纹扩展及界面脱层等失效问题。特别是在Cu-玻璃复合结构中,多层界面粗糙容易进一步加剧应力不均,降低互连可靠性。已有研究结果表明,在热循环载荷作用下热疲劳效应会逐步积累,最终可能引发通孔失效。此外,模拟分析也表明,铜层越厚,通孔边缘拐角处的热应力越大,提示结构设计需重点关注铜层厚度对热应力的影响。因此,为提升TGV的热-机械可靠性,应重点关注热膨胀失配引起的界面应力行为,优化金属填充形貌、界面结构设计,并结合仿真分析手段深入研究应力分布规律,为后续结构优化提供依据。

2. 机械加工与应力集中

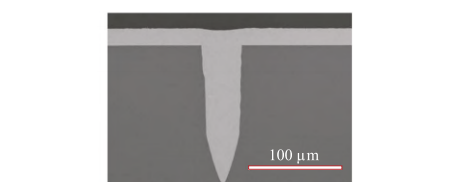

玻璃的通孔加工方法多种多样,常见的包括喷砂法、聚焦放电加工、等离子体刻蚀、电化学刻蚀、激光诱导刻蚀、光敏玻璃刻蚀等工艺,见图4,各类工艺的优缺点对比如表2所示。

图4 玻璃通孔制备的常见方法

在TGV制造过程中,尤其采用激光钻孔、腐蚀、砂喷或微加工等方法时,玻璃本身的脆性会导致表面和孔内产生一些缺陷,例如微裂纹、孔周应力集中、表面粗糙度增加等。微裂纹主要是在激光钻孔时,局部高温引起玻璃裂纹扩展,特别是在孔的边缘,微裂纹可能逐步扩展并导致玻璃整体破裂。孔周应力集中主要是在制造过程中可能引入应力集中区,导致孔边缘或表面出现裂纹。孔周由于几何不连续性常是结构中的应力集中区域,在长期载荷、热循环或冲击等作用下极易成为结构损伤和失效的源头。大量工程案例表明,孔边的应力集中可诱发疲劳裂纹、分层、脱粘或脆性断裂等形式的结构损伤。

在电子封装领域,TGV在热循环中因材料热膨胀失配导致孔周热应力集中,诱发裂纹萌生与疲劳扩展。此外,复合材料层合板在机械钻孔或低速冲击后,孔周还易出现分层、纤维断裂等复杂损伤模式,因此,对孔周应力集中效应的识别与抑制,在提高结构可靠性与延长使用寿命方面具有重要意义。表面粗糙度的增加主要是由玻璃加工过程中的局部高温、物理冲击和材料去除方式引起的,这些因素易在孔壁形成微突起或凹坑,使孔壁变得不规则,粗糙的孔壁会导致材料在机械加载时承受不均匀的应力,从而降低结构的可靠性。

TGV加工中,玻璃的脆性和通孔工艺带来的热冲击与机械应力,容易使孔壁和表面产生微裂纹、应力集中和高粗糙度,这些缺陷在后续热循环中可能使结构遭到破坏。为提高可靠性,应优化成孔工艺、引入后处理手段消除微裂纹、降低粗糙度,同时在填铜前设计匹配的缓冲层或低应力填充工艺,整体降低热-机械失效风险。

3. 玻璃脆性与断裂韧性

玻璃作为脆性材料,其断裂韧性较低,不像金属那样能通过塑性变形来吸收能量。在外部载荷、热循环或物理冲击下,玻璃容易发生脆性断裂,一旦玻璃内出现裂纹,它们可能迅速扩展,导致整体结构的破坏。

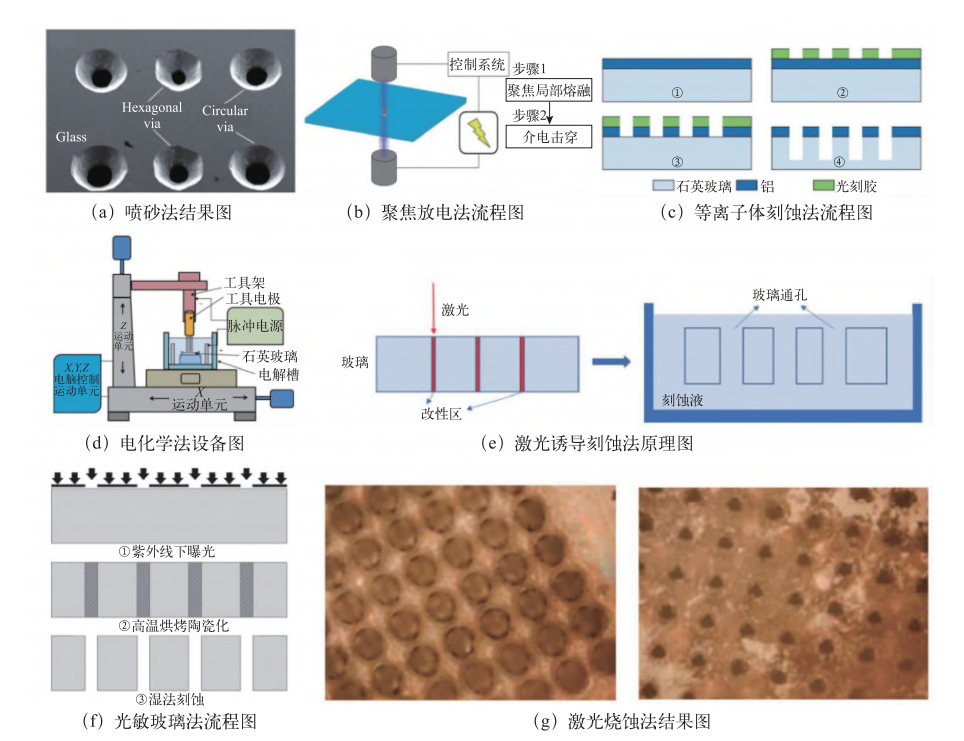

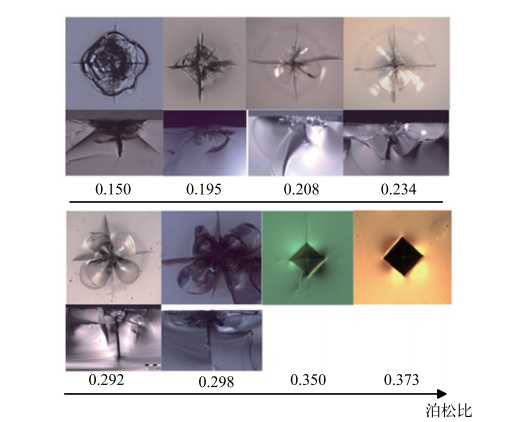

目前,已有多项实验研究针对TGV用玻璃材料的断裂韧性、裂纹起始机制以及裂纹传播路径等进行了深入探讨。且近年来,对玻璃在局部高载荷下的变形与开裂机制的研究结果表明,不同成分玻璃在受压过程中的响应行为存在显著差异,不同泊松比的玻璃压痕如图5所示。

图5 不同泊松比的玻璃压痕

富含SiO₂的玻璃主要通过致密化来承受局部高应力,表现出环形或锥形开裂模式,而径向裂纹较少,这一类玻璃通常具有较低的泊松比(为0.15~0.21),表明其在受载过程中更倾向于体积压缩而非剪切变形。随着玻璃组成中硅含量的降低,泊松比逐步升至0.23~0.30,材料开始表现出更多剪切流动特性,裂纹模式也由局部开裂向径向和横向扩展。当材料的剪切流动性进一步增强时,例如在Zr基金属玻璃中观察到泊松比范围为0.35~0.37,在压痕过程中更容易在加载区形成明显的径向裂纹。这是由于材料在局部剪切应力集中的区域更倾向于发生非均匀塑性流动,从而促使裂纹沿径向扩展,但材料整体表现出较高的能量耗散能力和抗脆性断裂性能。

这一变形机制的演变对TGV的可靠性发展具有重要意义。TGV在加工过程中,如激光钻孔、化学刻蚀及热处理等步骤,局部应力集中极易引发微裂纹扩展。若所用玻璃主要通过致密化变形而非剪切流动应力释放途径受限,易导致脆性破坏,特别是在热-机械循环过程中形成突发性失效。而具有一定剪切流动能力的玻璃体系,尽管表面初期裂纹数量增加,但通过剪切滑移等机制能够缓解局部应力集中,从而提升TGV 整体结构的热-机械稳定性。

综合现有研究,可以看出玻璃材料泊松比的变化趋势能够在一定程度上预测其在TGV应用中的可靠性表现。选择适当成分、具有合理致密化与剪切流动平衡特性的玻璃,将是优化TGV制作过程和提升器件寿命的重要方向。

4. 应力引起的稳定性失效

TGV结构常用于高频、高速、3D集成电路封装中,其可靠性直接影响整个器件的性能。在热-机械应力循环作用下,TGV封装主要有2类典型失效模式:玻璃基中介层翘曲与玻璃-金属界面失效。其中玻璃基中介层封装翘曲是由于玻璃材料与芯片之间存在CTE差异,封装工艺中多次热循环进一步放大了热失配效应,在玻璃-Cu结构中该效应会逐步加剧,最终导致裂纹或界面剥离现象。具体表现为孔周或 RDL区域出现微裂纹,在热循环中温差应力驱动其逐步扩展特别在玻璃与铜的界面处裂纹最易产生,TGV结构在温度循环后常呈现沿孔边缘或垂直方向的裂纹扩张最终导致互连结构脱粘或玻璃断裂。仿真表明改变Cu镀层厚度或RDL厚度将显著影响热循环过程中孔周应力分布及裂纹扩展能量释放率,进而影响热循环后的结构可靠性。因此,多次热循环是TGV封装中必须高度关注的风险因素。界面失效是玻璃与金属材料之间的界面可能由于长期应力或化学反应而发生脱层或剥离。

玻璃基中介层封装翘曲是晶圆级封装过程中需要管控的一项重要指标,过大的工艺翘曲不仅会影响多层细间距 RDL的堆叠精度,还可能隆低品圆内部结构的可靠性,从而导致封装良率低。晶圆的制备过程涉及硅芯片、环氧塑封料、介质材料和金属等多种异质材料。由于这些材料的CTE不同,在封装过程中经历升隆温时各种材料的热膨胀与冷却收缩程度存在差异,从而产生热失配应力,这被认为是翘曲的主要原因之一。国内外学者主要通过有限元仿真计算来研究晶圆翘曲问题,并结合实验测试数据对仿真模型与方法进行修正。

在TGV金属化过程中,由于玻璃和金属之间的CTE不匹配,容易导致通孔金属化后结构界面失效如基材裂纹、金属空洞、侧壁分层等。目前有多种测试方法可以通过实验评估2种不同材料之间的黏附性能,如 VISWANATHAN 等提出的双悬臂梁测试法YANG等]和赵瑾等提出的4点弯曲测试法HUANG等5提出的胶带测试法。但这些测试对TGV-Cu界面有局限性。在这些实验测试方法中,发生脱层的界面具有平面矩形几何形状,与TGV的实际几何形状不同。OKORO等通过实验测试方法研究了加热速率对玻璃基板中径向裂纹形成的影响,结果如图6所示。研究发现形成径向裂纹的概率随着退火升温速度的增加呈指数增长。

图6 TGV-Cu热载荷情况下的裂纹情况

TGV结构因玻璃与金属间CTE不匹配,在热循环中易引发封装翘曲与界面失效,如裂纹扩展、脱层等,影响互连可靠性与封装良率。为解决上述问题,研究者们结合有限元仿真与实验测试,优化通孔结构、材料组合及热处理工艺,以降低热应力与ERR,从而提升 TGV 封装的结构稳定性与可靠性。

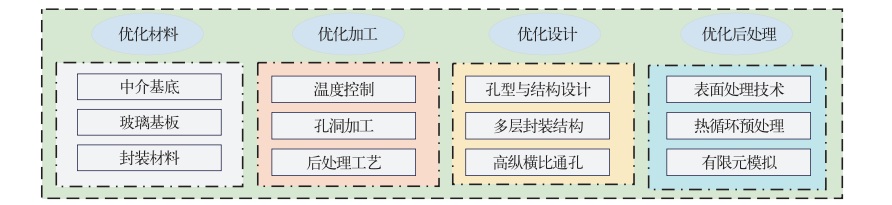

针对TGV结构在先进封装中面临的热应力集中、热膨胀失配、机械加工与表面缺陷以及玻璃脆性断裂等关键力学挑战,本文基于作者自身研究经验与分析,提出4类解决策略,如图7所示。

图7 针对TGV所面临的力学挑战提出的4类解决方案

潜在的解决方案具体如下。

1)优化材料的选择。一方面,可采用低热膨胀系数的金属填充材料或高弹性模量的低CTE材料,并引人硅或陶瓷等与金属CTE差异较小的中介基底,以减小热失配引发的界面应力。另一方面,选用强化玻璃或玻璃纤维增强型复合材料,以提高玻璃基板的抗弯与抗冲击性能,从而增强其结构稳定性。同时,使用低应力的底部填充胶材料,在封装结构中,该材料通常应用于芯片与基板之间的间隙区域,用于包覆焊点,在倒装芯片和TGV等封装中起到缓冲热失配应力、提升机械可靠性的重要作用。通过降低材料的杨氏模量和玻璃化转变温度,底部填充胶能有效减缓层间热应力集中,抑制焊点疲劳与界面脱粘等失效问题。然而,由于这类材料通常具有较低的热导率,其在改善应力分布的同时也可能导致封装整体热阻上升,影响芯片散热性能。因此,在封装设计中需综合考虑热-机械可靠性与散热性能之间的折中,部分研究也在尝试引入高导热填料以优化底部填充胶材料的热性能。

2)优化加工工艺。在温度控制方面,采用渐进式升温与冷却工艺能有效减小热冲击,同时通过引入中介层等分层结构缓解热应力。在孔洞加工方面,飞秒激光或超短脉冲激光技术可显著降低热影响区,提升孔壁质量,而等离子刻蚀等非机械方式有助于避免裂纹的产生。在后处理阶段,通过CMP降低孔壁粗糙度,并结合热退火工艺消除残余应力、修复表面微裂纹,从而显著增强TGV结构的热稳定性与力学完整性。

3)优化设计。在孔型设计上,采用圆角孔替代尖锐角孔有助于缓解局部应力集中,同时通过增加支撑层或薄膜层提升整体力学性能。多层封装设计则通过在结构中引人多层支撑与缓冲层,有效分散并降低TGV周围的应力分布。此外,采用小孔径和高纵横比的TGV结构确实可以有效缓解封装过程中的局部热应力。有限元研究表明,在相同的封装条件下,减小TGV孔径、提高纵横比,可以降低孔周侧壁与基体玻璃间的热应力集中程度,而优化玻璃与金属之间的接触界面设计也有助于降低界面处的应力集中,从而提高整体结构的稳定性与可靠性。

4)优化后处理。通过在玻璃表面施加SiO₂或Al₂O₃等保护性涂层,可显著增强其抗裂性与耐磨性,同时结合去离子水清洗等方式清除表面污染物,可减少后续加工缺陷的发生。在封装阶段,实施热循环预处理能够有效释放因热膨胀失配引发的潜在内应力,配合湿热老化测试可验证其在高温高湿环境下的稳定性。此外,借助有限元分析技术模拟TGV区域的应力分布,可在设计、加工和封装环节中提前发现潜在风险;结合力传感器等在线监测手段,还可实时评估封装质量,保障其可靠性。

玻璃基板的制造包括TGV形成与玻璃面板的多层加工2个关键阶段。为优化切割玻璃面板时的翘曲控制,面板结构设计中包括专门的锯条区与隔离区,用以调整金属密度与缓解加工应力。

TGV在芯片封装中面临多重力学挑战,首先是热应力与热膨胀失配问题,在热处理过程中容易在玻璃与金属界面产生显著热应力,导致孔壁应力集中、微裂纹扩展和界面脱层等失效现象;其次是制造过程中的机械加工引发应力集中,降低结构可靠性,再次,玻璃自身的低断裂韧性使其在热循环或机械载荷下更易发生脆性断裂,不同玻璃成分表现出不同的变形与开裂机制,泊松比的变化可以部分预测其在TGV应用中的稳定性;最后,TGV结构长期使用中还可能因封装翘曲和界面脱层等应力引起的失效而影响器件性能。针对这些问题,可在材料的选择、加工工艺、设计和后处理方面进行优化。

TGV作为连接密度与热性能兼顾的先进封装互连手段,其力学性能问题不容忽视。未来的研究应聚焦于失效机制的精细建模、热-力耦合行为的实验验证及其与实际封装可靠性之间的定量关系分析,以实现 TGV 技术在高端芯片封装中的可持续应用。

来源:电子与封装

玻璃通孔技术的力学可靠性问题及研究进展,马小菡等

DOI: 10.16257/j.cnki.1681-1070.2025.0160

包括但不仅限于以下议题

| 序号 | Topic |

|---|---|

| 1 | Challenges and solutions of TGV glass core technology |

| 2 | 玻璃基板先进封装技术发展与展望 |

| 3 | 三维封装硅通孔与玻璃通孔技术发展及应用 |

| 4 | 先进封装对玻璃基板基材的要求 |

| 5 | 无机玻璃材料的本构模型、破坏机理及其在工程中的应用 |

| 6 | 玻璃基互连技术助力先进封装产业升级 |

| 7 | 真空镀膜设备在玻璃基板生产加工中的关键作用 |

| 8 | 玻璃芯板及玻璃封装基板技术 |

| 9 | 玻璃通孔结构控制、电磁特性与应用 |

| 10 | 玻璃基板及先进封装技术研究与应用 |

| 11 | 如何打造产化的玻璃基板供应链 |

| 12 | 电镀设备在玻璃基板封装中的关键作用 |

| 13 | 玻璃基FCBGA封装基板 |

| 14 | Application of microscope in semiconductor advanced packaging defect detection |

| 15 | 激光系统应用于TGV制程发展 |

| 16 | Panel level laser induced etching & AOI |

| 17 | Laser-induced deep etching technology is used to realize the processing of glass substrates with integrated multi-functional structures |

| 18 | FLEE-TGV助力先进封装玻璃基板发展 |

| 19 | 在玻璃基板上开发湿化学铜金属化工艺 |

| 20 | 异构封装中金属化互联面临的挑战 |

| 21 | 电化学沉积法制备TGV-3D互连结构 |

| 22 | 高效RDL制造技术:赋能多种互联结构的面板级封装 |

| 23 | Difficulties in the production of TGV metal lines and their technical solutions |

| 24 | 玻璃基光子解键合技术 |

| 25 | 基板积层胶膜材料 |

| 26 | 面向先进封装的磨划解决方案 |

| 27 | Application of Multi-physics Simulation Technology in Glass-based Advanced Packaging |

| 28 | Integrated passive on glass substrate |

| 29 | Design, development and application of high-performance IPD based on TGV |

| 30 | 下一代ABF载板-玻璃基及其潜在的机遇与挑战 |

| 31 | 面板级键合技术在FOPLP中的应用 |

更多相关议题征集中,演讲及赞助请联系李小姐:18823755657(同微信)

报名方式一:扫码添加微信,咨询会议详情

李小姐:18823755657(同微信)

邮箱:lirongrong@aibang.com

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100272

阅读原文,点击报名